Výhody moderního zařízení na výrobu kovových střech

Zvýšená odolnost díky přesnému inženýrství

Dnešní zařízení pro výrobu kovových střech je vybaveno některými velmi pokročilými technologiemi, které zajišťují, že kovové střechy vydrží mnohem déle než dříve, často 30 až 50 let. Nejnovější stroje využívají špičkové materiály a ochranné povlaky, jako je Kynar 500, díky čemuž mají výbornou odolnost proti rezavění a odolávají všem přírodním vlivům. Protože tyto střechy vydrží v průběhu času velmi dobře, není potřeba tak často opravovat netěsnosti nebo vyměňovat jejich části. Pokud výrobci investují do takového přesného zařízení, zjistí, že jejich údržba se také zjednoduší. Méně času stráveného na údržbě znamená, že výkon zůstává stabilní a zároveň se ušetří náklady na dlouhou trať. Pro rozsáhlé stavební projekty, kde je rozpočet velmi důležitý, se tento druh odolnosti překládá do reálných úspor, které ospravedlňují počáteční náklady.

Energetická účinnost ve výrobě střešních panelů

Nové vývojové trendy v zařízeních pro výrobu kovových střech dosáhly významného pokroku v oblasti snižování energetické náročnosti, přičemž některé modely v průběhu výroby využívají zhruba o 30 procent méně elektrické energie. Tyto moderní stroje pracují s recyklovanými materiály a zároveň zefektivňují výrobní postupy, čímž zanechávají menší ekologickou stopu – což přesně zapadá do současných globálních snah o šetrnější výrobu. Výzkumy ukazují, že budovy vybavené těmito úspornými systémy často zaznamenávají pokles nákladů na vytápění a chlazení o přibližně 20 procent. Z hlediska ekologického i finančního se tedy vyplatí dlouhodobě volit kovové střechy šetrné k životnímu prostředí. Proto se dnes stále více výrobců přidává k udržitelným praktikám.

Flexibilita více profilů pro složité projekty

Dnešní stroje pro tváření profilů nabízejí něco zvláštního pro práci s kovovou střešní krytinou, protože dokážou zpracovat mnoho různých profilů. Subdodavatelé považují tyto stroje za nezbytné při práci s neobvyklými architektonickými návrhy nebo požadavky zákazníků na míru. Vytvářejí ty upravené profily s rovnými hranami, které vypadají skvěle na budovách a zároveň odolávají povětrnostním podmínkám. Několik příkladů z reálného světa ukazuje, že použití těchto strojů snižuje množství kovového odpadu o přibližně 15 % ve srovnání s tradičními metodami. To znamená úsporu nákladů a zároveň prospěch pro životní prostředí. Architekti tento typ zařízení zvlášť oceňují, protože jim umožňuje realizovat složité střešní konstrukce, aniž by museli obětovat cíle v oblasti udržitelnosti nebo překročit rozpočet projektu.

Technologické inovace v oblasti strojů na valové tvarování

Kvalitní řídící systémy asistované umělou inteligencí

Kontrolní systémy využívající umělou inteligenci způsobují velký zájem v dílnách zabývajících se výrobou plechových dílů po celém světě. Tyto systémy využívají strojové učení k okamžitému rozpoznávání chyb během výroby, což pomáhá udržovat vyšší standardy kvality. Během nepřetržitého provozu na výrobních linkách zaznamenají problémy, které si někdy nevšimnou ani zkušení pracovníci. Některé nedávné studie ukazují, že továrny využívající tuto technologii dosáhly o 40 procent nižšího výskytu vadných kovových panelů na svých montážních linkách. To znamená méně času stráveného opravováním chyb a spokojenější zákazníci, kteří dostávají to, za co zaplatili, bez nepříjemných překvapení. Pro společnosti, které pracují konkrétně s ohýbacími zařízeními, je zavedení umělé inteligence do procesu výroby nejen výhodné, ale téměř nezbytné, pokud chtějí zůstat konkurenceschopné a zároveň udržet náklady pod kontrolou.

Chytrá technologie prispособování tloušťky

Chytrá technologie adaptace tloušťky představuje významný krok vpřed pro ohýbací stroje. Tyto systémy dokáží automaticky upravovat výrobní parametry podle typu zpracovávaného materiálu. Skutečná hodnota spočívá v zvládání nevyhnutelných rozdílů v tloušťce a složení materiálu bez nutnosti vzniku velkého množství odpadu. Podle odborníků, kteří znají průmysl do nejmenších detailů, podniky využívající tuto technologii obvykle dosahují zvýšení výroby o přibližně 25 %. To se překládá do skutečných úspor nákladů a zlepšení kvality výrobků. Pro výrobní operace, které chtějí zůstat konkurenceschopné, znamená nasazení těchto adaptivních systémů čistší pracovní postupy, při kterých vše funguje hladčeji a vyžaduje méně ručního dohledu během celého procesu.

Vývoj hydraulického řezání

Zlepšení hydraulické řezací techniky umožnilo mnohem čistší a přesnější řezy, přičemž klade menší nároky na materiály během výroby. Moderní hydraulické systémy dokážou řezat rychlostí asi o 60 % vyšší ve srovnání se staršími technikami. Toto zrychlení znamená kratší výrobní časy a také lepší kvalitu konečných produktů. Menší množství odpadu a nižší náklady na práci jasně ukazují, proč je investice do těchto systémů pro podnikání výhodná. Pokud se zváží jak úspory nákladů, tak zlepšené výsledky zpracování materiálů, je pochopitelné, proč se stále více výrobců přesouvá k použití pokročilých hydraulických řezacích technologií pro kovové střechy. Do budoucna výrobci vědí, že pokračování ve výměně hydraulického zařízení jim umožní zůstat v konkurenceschopné pozici při efektivní výrobě kovových střešních systémů.

Pokročilé stroje na valové tvarování pro moderní kovové střechy

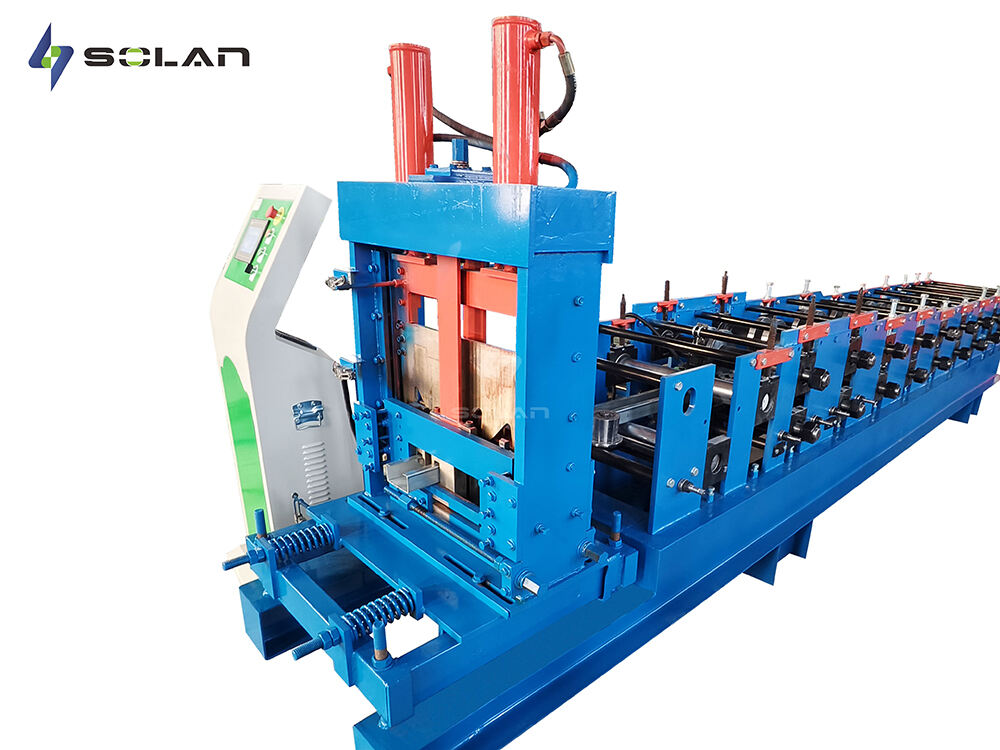

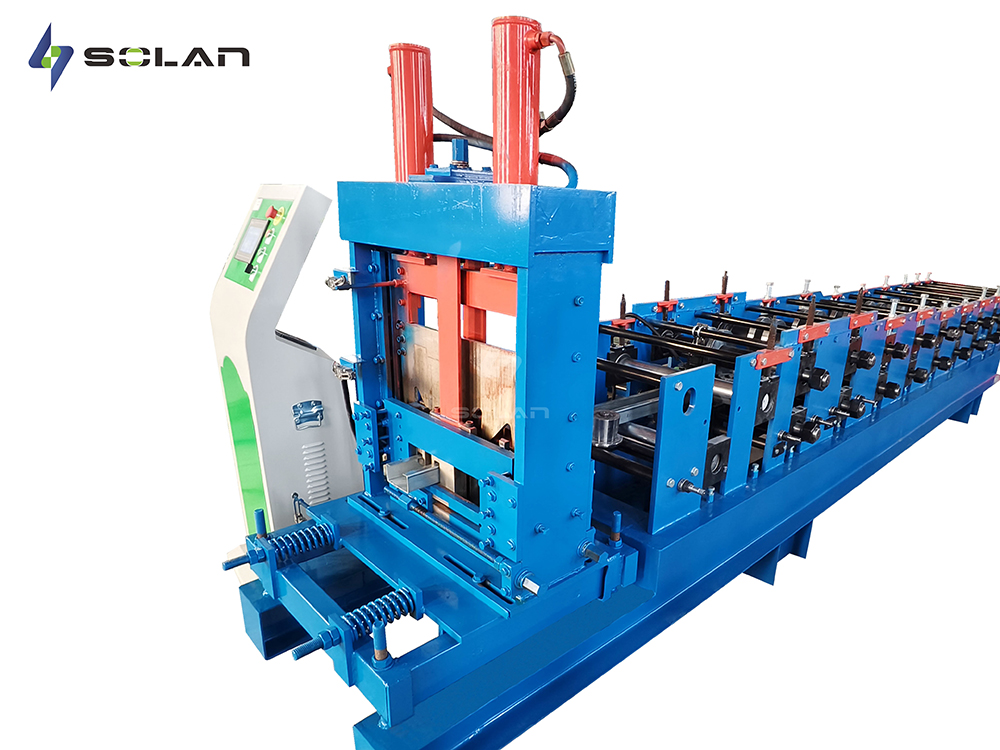

Vysokorychlostní stroj na C profil purlin

Stavební obor se dnes pohybuje bleskovou rychlostí a stroje jako je High Speed C Channel Purlin Machine mění způsob, jakým dokončujeme projekty rychleji. Mluvíme o výrobních rychlostech, které výrazně přesahují hranici 25 metrů za minutu, což znamená, že brigády mohou dokončovat práce rychleji a zároveň utrácet méně za pracovní sílu. Co činí tento stroj výjimečným, není však pouze rychlost. Jeho konstrukce zahrnuje také dosti chytré možnosti flexibility. Pracovníci mohou snadno přecházet mezi různými typy materiálů. Taková adaptabilita opravdu rozšiřuje možnosti pro stavební firmy pracující na všem od velkých továrenských objektů, přes nákupní centra až po rodinné domky, kde záleží především na čase.

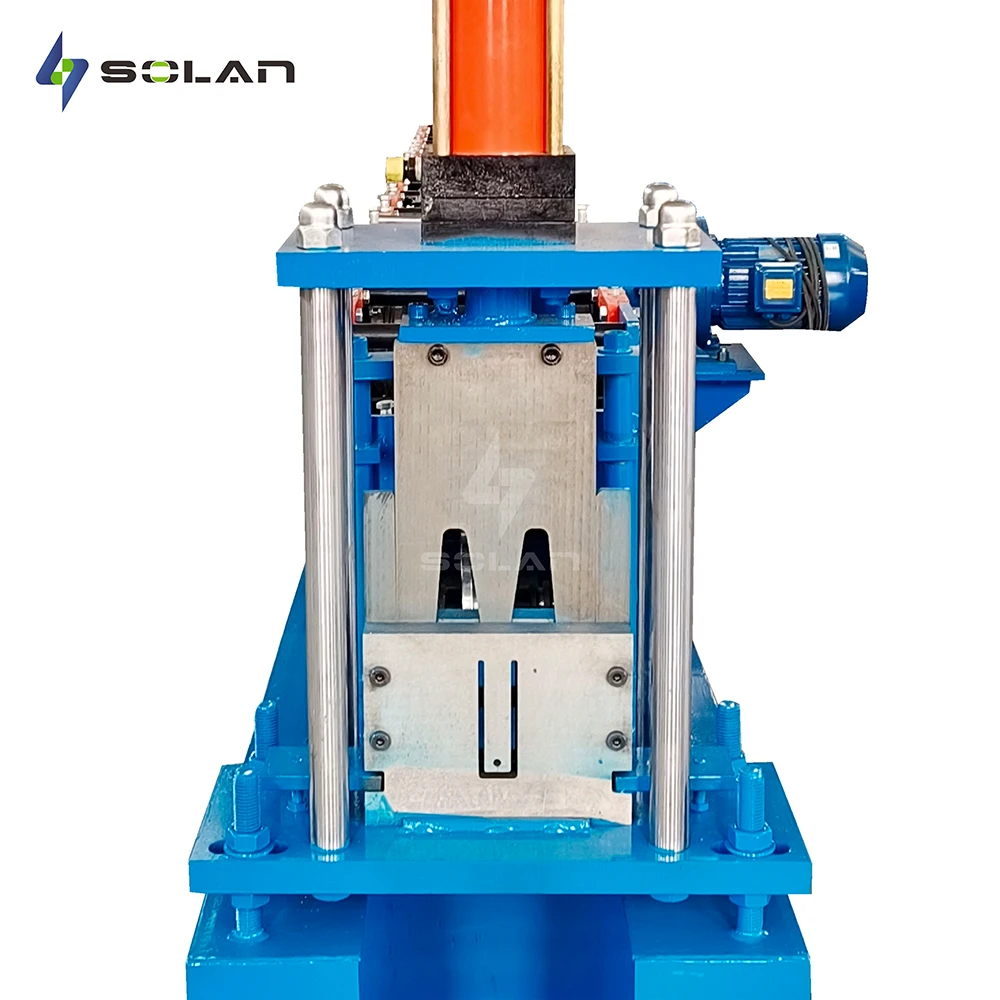

Systém na formování hluboké U-tvarované dráhy

Systémy pro výrobu drážek ve tvaru U jsou odolné a vysoce pevné, což z nich činí nepostradatelný nástroj pro náročné práce. Konstrukce umožňuje stavbě vytvářet silné konstrukční části, které splňují různorodé inženýrské požadavky. V praxi jsme viděli výsledky společností využívajících tyto systémy jak v továrních podmínkách, tak u rozsáhlých stavebních projektů. Konstrukce vydrží déle, než se očekávalo, i když jsou dlouhodobě vystaveny náročným podmínkám. Tyto systémy zvládnou U-profily hluboké až 400 mm, což je rozhodující pro dosažení spolehlivé konstrukční integrity hned na začátku.

Klimaticky adaptní stroje na okenice

Klimatizované roletové dveře fungují spolehlivě i v případě neustále se měnících povětrnostních podmínek. Dveře vyráběné těmito systémy poskytují dobré izolační vlastnosti a odolávají náročným povětrnostním situacím, čímž řeší mnoho problémů způsobených extrémním klimatem. Protože budovy dnes musí být odolnější, je v průmyslu zaznamenáván nárůst poptávky po tomto typu strojů. Rolety nedokáží jen udržet déšť a vítr, ale ve skutečnosti posilují jak kancelářské prostory, tak domácnosti jako celek. Stavitelé začínají rozeznávat skutečnou hodnotu investice do zařízení, která zvládnou cokoli, co příroda přinese.

Řešení pro indický trh s nízkou údržbou

Rostoucí průmyslová infrastruktura Indie opravdu potřebuje řešení, která vyžadují minimální údržbu, pokud si firmy chtějí prodloužit životnost svého zařízení a dlouhodobě ušetřit náklady. Když výrobci navrhují systémy, které nevyžadují neustálou údržbu, celkové náklady na vlastnictví prudce klesají. To znamená, že firmy mohou využít své rozpočty na jiné důležité věci, místo aby neustále opravovaly porouchané stroje. Takováto technologie fungují obzvláště dobře v odlehlých oblastech, kde není snadné zajistit servisní techniky. Proto vidíme rostoucí uplatnění těchto technologií právě v venkovských částech země. Konkrétně pro stavební průmysl tento přístup podporuje ekologičtější postupy a zároveň udržuje náklady na provoz na uzdě.

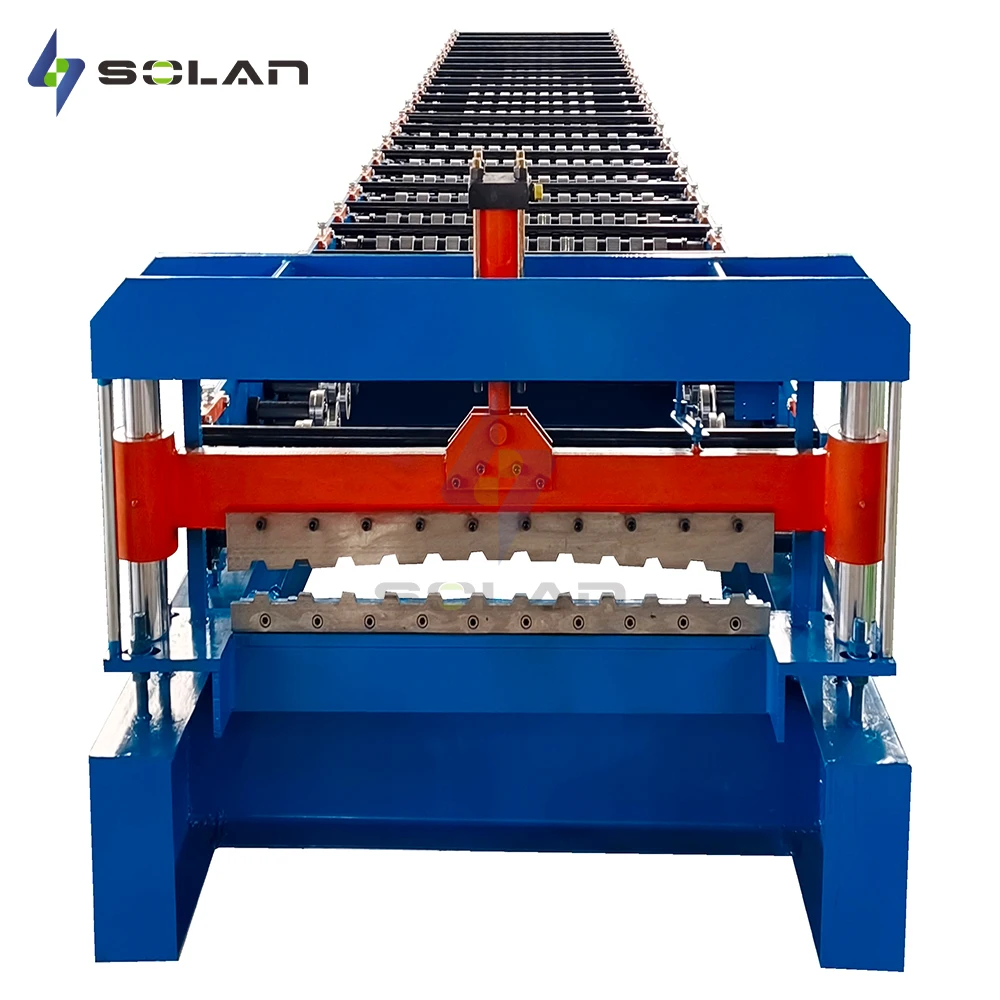

Omega Construction Multi-Function Unit

Omega Construction's Multi-Function Units jsou výjimečné svou úžasnou flexibilitou, která umožňuje výrobcům vyrábět různé kovové profily přímo z jediného strojního nastavení. Co opravdu záleží, je, jak tato zařízení ušetří podlahový prostor a sníží kapitálové náklady, navíc prostě lépe fungují na výrobních linkách než tradiční uspořádání. Odborníci už nyní zaznamenávají známky toho, že tento typ zařízení by se v příštích letech mohl stát běžným standardem v dílnách vyrábějících kovové střechy. Někteří první uživatelé hlásí kratší dodací lhůty a méně přestavování mezi různými typy profilů, což naznačuje, že se díváme na něco, co může změnit způsob výroby kovových konstrukcí jako celek.

Při prohlížení těchto pokročilých strojů na tvácí formování je zřejmé, že technologie neustále rozšiřuje hranice, podporující efektivitu a univerzálnost v produkci kovových střech. Buď to high-speed kanálový stroj na purliny nebo klimaticky přizpůsobené stroje na okenní klapky, každá jednotka zde jedinečně přispívá k zlepšení konstrukční integrity a provozní efektivity.

Výběr optimálního zařízení na výrobu kovových střech

Výběr vhodného strojního zařízení pro kovové střechy vyžaduje důkladné posouzení konkrétních požadavků práce, aby se v budoucnu vyhnout výrobním zpožděním. Jakmile máme jasno v tom, co projekt přesně zahrnuje, můžeme lépe určit, jaká kapacita je potřebná, aby vybraný stroj skutečně zvládal pracovní zátěž bez nutnosti neustálých úprav. Tento přístup také pomáhá identifikovat problémy dříve, než se stanou vážnými potížemi, a zabrání situacím, kdy stroje prostě neodpovídají požadovaným parametrům. Odborná data ukazují, že nesprávná volba zařízení často prodlouží dokončení o přibližně 25 %. Proto dnes mnoho provozů při výběru nového zařízení využívá nějakou formu analýzy poptávky. Posouzení očekávaných výstupních hladin a toků materiálu je klíčové pro nalezení zařízení, které bude odpovídající jak současným potřebám, tak možnostem růstu v budoucnu.

---

Při posuzování toho, jak různé stroje zvládají manipulaci s materiály, záleží mnoho na tom, jak efektivně lze provozovat výrobní operace a zároveň udržet bezpečnost pracovníků během výrobních cyklů. Stroje pro výrobu kovových střech jsou dnes vybaveny vestavěnými systémy, které zajišťují automatické nakládání a vykládání materiálů, čímž se snižuje potřeba manuální práce a minimalizuje se riziko lidských chyb. Výhody však jde dál než jen o úsporu času a nákladů. Podle průmyslových zpráv firmy, které zefektivnily metody manipulace s materiály, dosáhly v průběhu času snížení provozních nákladů o přibližně 20 %. Takové úspory činí hodnocení tohoto aspektu naprosto klíčovým pokaždé, když se vybírá nová technologie pro výrobní haly.

---

Při výběru zařízení s vhodnými účinnostními parametry je velmi důležité posuzovat, jak různorodé stroje spotřebovávají energii. Při provádění hodnocení celoživotních nákladů na potenciální nákupy zjistí výrobci, které stroje skutečně ušetří peníze v průběhu času, a ne pouze posuzují počáteční náklady. Zlepšování využití energie pomáhá snižovat náklady na energie a zároveň dosahovat environmentálních cílů, které si většina firem stanovuje. Tuto skutečnost potvrzují i konkrétní čísla – mnoho továren uvádí, že kvůli nákupu neefektivní techniky utrácejí přibližně o 30 % více za provoz. Proto posuzování energetické náročnosti není jen něco, co je příjemné dělat, ale je to základní součástí chytrého podnikatelského plánování v dnešní době, kdy firmy musí zároveň sledovat finanční výsledky i své uhlíkové emise.

Budoucí trendy ve technologii strojů na tvoření střech

Integrace IoT v procesech valcového formování

Zavádění internetu věcí do výroby kovových střech mění způsob, jakým funguje profilování, zejména pokud jde o zařízení, jako jsou ty známé stroje pro výrobu střšních kovových panelů. Jakmile tyto stroje mohou komunikovat mezi sebou prostřednictvím IoT technologie, spolupracují spolehlivěji než dříve a celý výrobní proces se postupně stává chytřejším. Skutečná hodnota spočívá v okamžitém přístupu k datům a analytickým nástrojům, které pomáhají předvídat, kdy by na lince mohlo dojít k poruše. To znamená méně neočekávaných zastávek a lepší výkon celých systémů výroby kovových střech. I odborníci z průmyslu na tuto technologii hodně vsází. Většina z nich je přesvědčena, že do roku 2030 budou většina výrobců používat nějakou formu integrace IoT jako běžnou součást podnikatelských operací. Tento posun dokonale zapadá do toho, co se děje v mnoha dalších oborech, kde automatizace a rozhodování na základě skutečných čísel místo pocitů postupně nastupuje jako nový standard.

Rozšíření kompatibility udržitelných materiálů

Více výrobců začíná sledovat, jak dobře udržitelné materiály fungují s dnešními lisovacími stroji, což vede k ekologičtějším výsledkům při použití zařízení, jako jsou stroje pro výrobu kovových střech, které jsou dostupné v prodeji. Společnosti musí sledovat tyto trendy, pokud chtějí dodržovat globální pravidla udržitelnosti a udržet krok s klienty, kteří stále častěji požadují ekologicky příznivé budovy. Podle některých průmyslových studií pomáhá přechod na zelené řešení nejen splnit předpisy, ale může také zvýšit jejich tržní postavení zhruba o 15 procent, plus mínus. Například firmy, které již přešly, hlásí lepší vztahy s klienty a někdy i nižší dlouhodobé náklady. Stroje pro výrobu kovových střech od společností jako New Tech Machinery zůstávají konkurenceschopné, protože zahrnují tyto ekologické postupy do svého návrhového procesu již od začátku.

Modulární design pro přizpůsobitelnost na místě

Přesun směrem k modulárním návrhům u výrobního zařízení pro kovové střechy se stal téměř nezbytným, zejména při práci na odlehlých staveništích. Vezměte si třeba [stroj na výrobu kovových střech](#), který je vybaven díly, jež mohou pracovníci přeskupovat a upravovat podle potřeby, čímž se ušetří náklady na dopravu a instalaci. U prací prováděných na okraji světa, kde běžná technika z hlediska finančního nebo logistického prostě nedává smysl, právě tato pružnost znamená obrovský rozdíl. Některé praktické zkušenosti z terénu ukazují, že tyto modulární konfigurace mohou snížit čas potřebný na instalaci o přibližně 40 %, což znamená, že posádky mohou začít dříve a práce se dokončí rychleji. Kromě úspor v provozních nákladech tyto systémy zvládají i ty otravné logistické problémy, které komplikují tolik stavebních projektů v různých terénech a podmínkách.