Fordeler ved moderne metaltagfabrikationsudstyr

Forbedret holdbarhed gennem præcist ingeniørarbejde

Dagens udstyr til fremstilling af metaltag er udstyret med nogle alvorligt avancerede ingeniørteknikker, som gør metaltag meget mere holdbare end før, ofte mellem 30 og 50 år i mange tilfælde. De nyeste maskiner indeholder materialer og beskyttende belægninger af skærmende kvalitet, såsom Kynar 500, hvilket giver dem en alvorlig grad af holdbarhed mod rust og de vejrforhold, som Moder Natur kaster på dem. Fordi disse tag tåler tiden så godt, er der simpelthen ikke samme behov for at reparere utætheder eller udskifte sektioner undervejs. Når producenter investerer i denne type præcisionsudstyr, opdager de, at deres vedligeholdelsesrutiner også bliver mere enkle. Mindre tid brugt på vedligeholdelse betyder, at ydelsen forbliver stabil og samtidig spares penge på lang sigt. For store byggeprojekter, hvor budgettet spiller en stor rolle, betyder denne type holdbarhed reelle besparelser, som gør, at de oprindelige omkostninger er det værd.

Energiforbrugseffektivitet i tagpanelet produceringsprocessen

Nye udviklinger inden for udstyr til metaltagning har gjort betydelige fremskridt med hensyn til reduktion af energiforbruget, og nogle modeller bruger cirka 30 procent mindre elektricitet under produktionen. Disse moderne maskiner arbejder med genbrugsmaterialer og optimerer produktionsmetoder, så de efterlader et mindre miljøaftryk, hvilket stemmer godt overens med nuværende globale bestræbelser på at skabe en mere miljøvenlig produktion. Undersøgelser viser, at bygninger, der er udstyret med disse effektive systemer, ofte oplever et fald på cirka 20 % i opvarmnings- og køleomkostninger også. Så set ud fra både et økologisk og økonomisk synspunkt betaler det sig på lang sigt at gå over til grønne løsninger med metaltag. Derfor er stadig flere producenter begyndt at implementere bæredygtige metoder i dag.

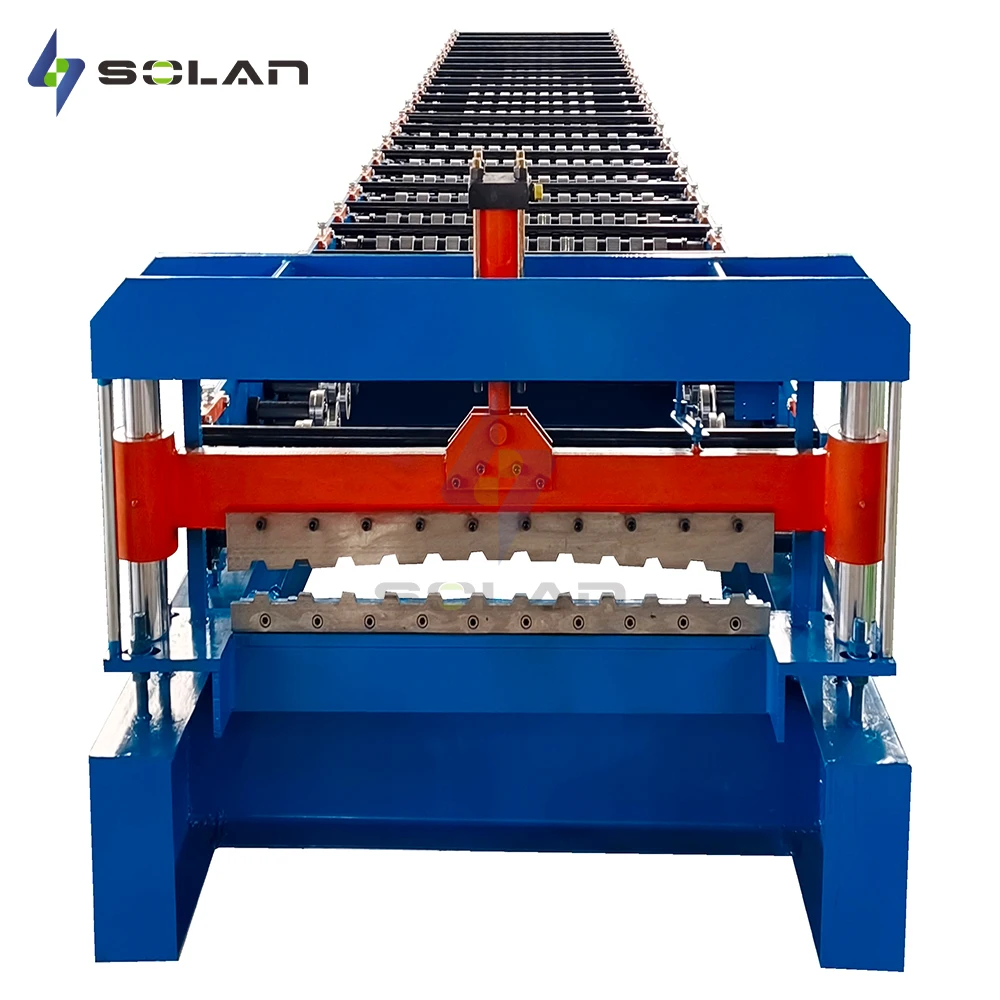

Flertyps fleksibilitet til komplekse projekter

Dagens profilbøjningsmaskiner tilbyder noget særligt inden for arbejdet med metaltag, fordi de kan håndtere så mange forskellige profiler. Entrepenører finder disse maskiner uvurderlige, når de arbejder med usædvanlige bygningsdesign eller kunder, der ønsker noget skræddersyet. De producerer pæne stående faldprofiler, som ser godt ud på bygninger og samtidig tåler vejr og vind godt. Nogle praktiske eksempler viser, at anvendelsen af disse maskiner reducerer metalaffald med cirka 15 % sammenlignet med traditionelle metoder. Det betyder både pengebesparelser og en mindre belastning på miljøet. Arkitekter særligt apprecierer denne type udstyr, da det giver dem mulighed for at realisere komplicerede tagdesign uden at skulle ofre grønne byggemål eller overskride projektbudgetter.

Teknologiske Innovationer i Rulleskabelningsmaskiner

AI-styret Kvalitetskontrolsystemer

Kontrolsystemer drevet af kunstig intelligens skaber bølger i metalvarefabrikker overalt. Disse systemer bruger maskinlæring til at finde fejl, mens de opstår under produktionen, hvilket hjælper med at opretholde bedre kvalitetsstandarder i alt. Når de kører uafbrudt gennem fabriksgulvet, opdager de problemer, som til tider endda erfarne arbejdere overser. Ifølge nogle nyere undersøgelser har fabrikker, der bruger denne teknologi, oplevet cirka 40 procent færre defekte metalplader fra deres produktionslinjer. Det betyder mindre tid brugt på at rette fejl og glade kunder, som får det, de har betalt for, uden overraskelser. For virksomheder, der arbejder med rulleformningsmaskiner specifikt, er det med AI i spil ikke bare en hjælp, det er ved at blive afgørende, hvis de ønsker at forblive konkurrencedygtige og samtidig holde omkostningerne under kontrol.

Smart Tykkelse Adaptationsteknologi

Smart tykkelsesjusteringsteknologi repræsenterer et stort fremskridt for rulleformningsmaskiner. Disse systemer kan selv ændre produktionsindstillinger baseret på hvilken type materiale de arbejder med. Den reelle værdi ligger i at håndtere de uundgåelige forskelle i materialetykkelse og sammensætning uden at spilde så meget skrotmetal. Ifølge folk, der kender branchen inden og ud, oplever fabrikker, der adopterer denne teknologi, typisk en forbedring på cirka 25 % i forhold til deres daglige produktionsmængde. Det betyder reelle besparelser og bedre produktkvalitet i hele produktionen. For produktionsvirksomheder, der ønsker at forblive konkurrencedygtige, betyder implementering af disse adaptive systemer renere arbejdsgange, hvor alt kører mere effektivt og kræver mindre manuel overvågning under processen.

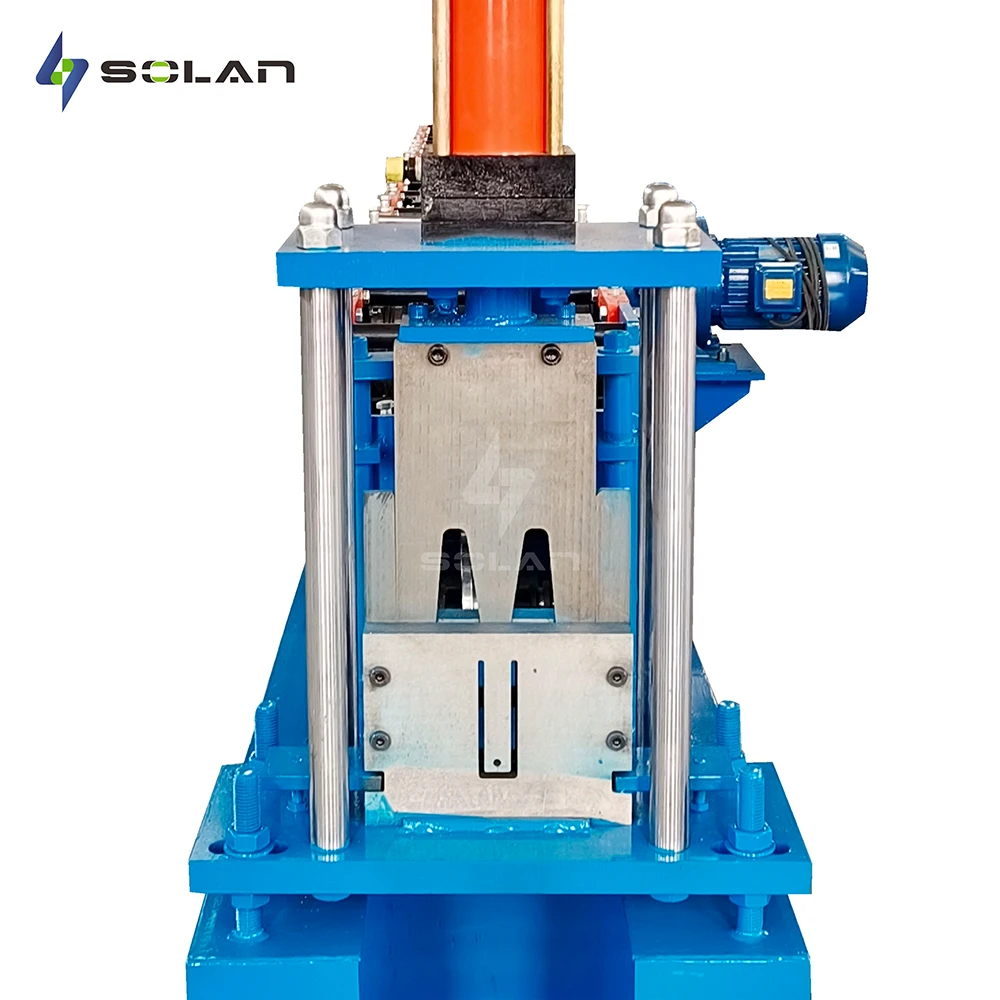

Hydrauliske skærevanskeligheder

Forbedringer i hydraulisk skæretæk have gjort det muligt at opnå meget rejnere og mere præcise snit, mens materialerne udsættes for mindre belastning under produktionen. Moderne hydrauliske systemer kan skære med en hastighed, der er ca. 60 % højere end ældre teknikker. Denne øgede hastighed betyder hurtigere produktionstider og også bedre kvalitet i endeprodukterne. Mindre spild af materialer og reducerede lønomkostninger viser tydeligt, hvorfor det er en god forretningsmæssig beslutning at investere i disse systemer. Når man ser på både omkostningsbesparelser og bedre materialeresultater, bliver det klart, hvorfor så mange producenter skifter til avanceret hydraulisk skæring af metaltag. I fremtiden er producenterne opmærksomme på, at det er nødvendigt at opgradere deres hydrauliske udstyr for at forblive konkurrencedygtige og effektivt kunne producere topkvalitative løsninger til metaltag.

Avancerede Rulleformeringsmaskiner til Moderne Metaltag

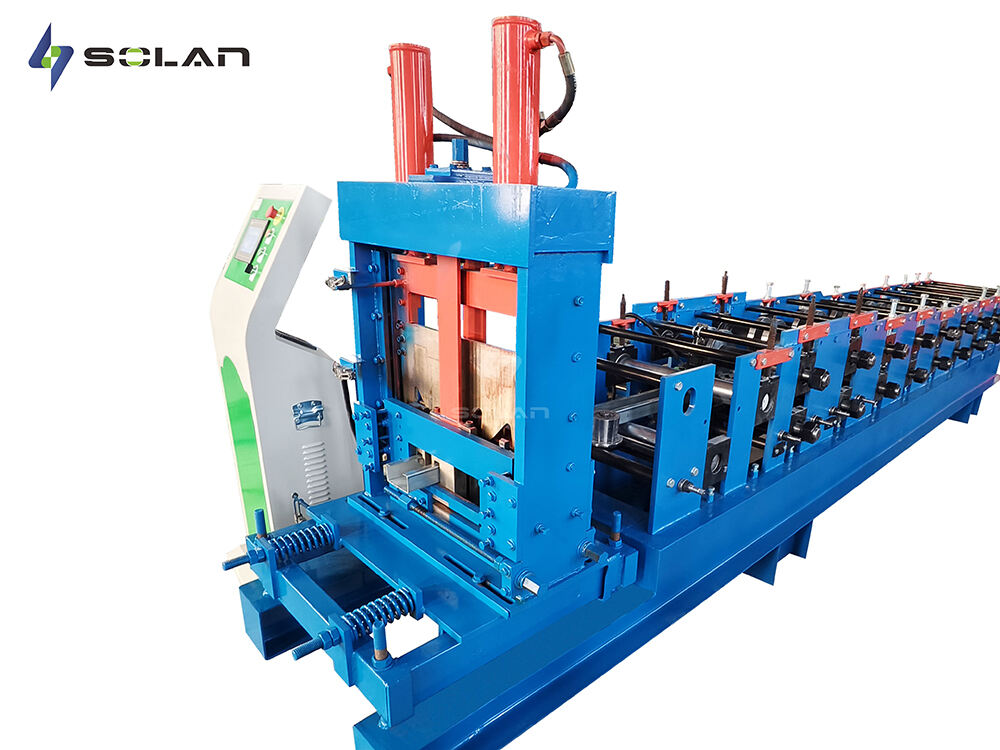

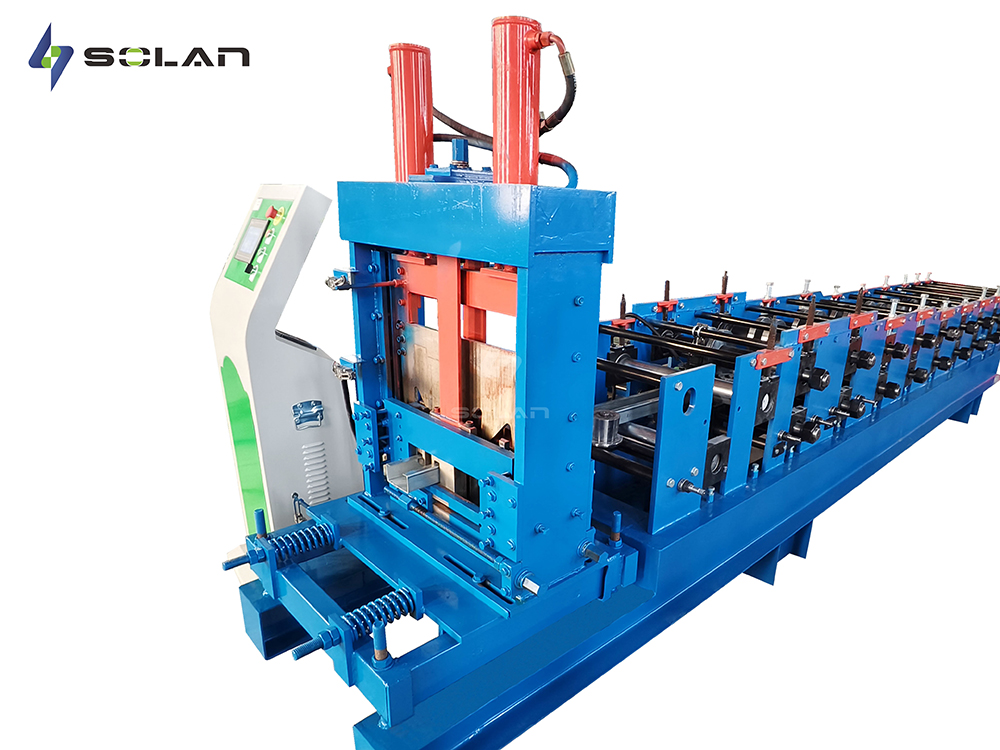

Højhastigheds C Kanal Purlin Maskine

Byggeverdenen bevæger sig lynhurtigt i dag, og maskiner som High Speed C Channel Purlin Machine ændrer måden, vi får projekter færdiggjort hurtigere på. Vi taler om produktionshastigheder, der langt overskrider 25 meter i minuttet, hvilket betyder, at arbejdshold kan afslutte opgaver hurtigere og samtidig spare på arbejdskraftomkostninger. Det, der gør denne udstyr særligt, er dog ikke kun hastigheden. Designet indeholder faktisk nogle ret intelligente fleksibilitetsoptioner også. Arbejdere kan skifte mellem forskellige materialer uden stor besvær. Den slags tilpasningsevne åbner virkelig døre for entreprenører, der arbejder med alt fra store fabrikker til shoppingcentre og endda hustom udvidelser, hvor tiden er afgørende.

Dybt U-formet Spor Forming System

De dybe U-formede banesystemer er bygget til at være holdbare og stabile, hvilket gør dem uundværlige i arbejde med tung belastning. Designet hjælper byggere med at samle stærke konstruktionselementer, som opfylder de mest forskellige ingeniørkrav. Vi har set konkrete resultater fra virksomheder, der bruger disse systemer både i fabriksmiljøer og store byggeprojekter. Konstruktionerne holder længere end forventet, selv når de udsættes for hårde forhold over tid. Disse systemer kan håndtere U-kanaler på op til 400 mm dybde, hvilket er afgørende for at opnå god strukturel integritet fra begyndelsen.

Klima-tilpasset skutterdørsmaskineri

Klimatilpassede rullegardinsdørmaskiner fungerer pålideligt, selv når vejrforholdene konstant ændrer sig. Dørene, som fremstilles af disse systemer, sikrer god isolering og tåler barske vejrforhold, hvilket løser mange problemer, der skyldes ekstreme klimaforhold. Da bygninger i dag har brug for at være mere robuste, er der bestemt en stigning i efterspørgslen efter denne type maskiner i branchen. Disse rullegardiner gør meget mere end blot at holde regn og vind ude – de gør både kontorlokaler og hjem stærkere overordnet. Entreprenører begynder at se den reelle værdi i at investere i udstyr, som kan klare alt, hvad Mutter Natur kaster efter det.

Lav-underholdnings-løsning til indisk marked

Indiens voksende industrielle landskab har virkelig brug for løsninger, der kræver minimal vedligeholdelse, hvis virksomheder ønsker, at deres udstyr skal vare længere og spare penge på lang sigt. Når producenter designer systemer, der ikke kræver konstant vedligeholdelse, falder den samlede ejeomkostning markant. Det betyder, at virksomheder kan bruge deres budget på andre vigtige ting frem for at skulle reparere udstyr konstant. Denne type teknologi fungerer især godt i fjerntliggende områder, hvor det ikke er let at få teknikere til stedet. Derfor ser vi en øget adoption i landets mere landsbymæssige dele. Specifikt for byggebranchen hjælper denne tilgang med at understøtte grønnere praksisser, mens driftsomkostningerne stadig holdes under kontrol.

Omega Construction Multi-Function Unit

Omega Constructions multifunktionsenheder adskiller sig ved deres utrolige fleksibilitet, der giver producenterne mulighed for at fremstille alle slags metalprofiler lige fra én maskineopsætning. Det, der virkelig betyder noget her, er, hvordan disse maskiner sparer gulvplads og samtidig reducerer investeringsomkostninger. Desuden fungerer de simpelthen bedre på produktionslinjer end traditionelle opsætninger. Indenfor i industrien begynder man allerede at se tegn på, at denne type udstyr måske vil blive standard i metalfalzværksteder i løbet af de næste par år. Nogle tidlige brugere rapporterer hurtigere leveringstider og færre omstillinger mellem forskellige profiletyper, hvilket tyder på, at vi står over for noget, der kan forme hele metalbevægeudførelsen om.

Ved at udforske disse avancerede rulleformeringsmaskiner er det tydeligt, at teknologien fortsat presser grænserne og driver effektiviteten og fleksibiliteten i produktion af metaltag. Uanset om det er en højhastigheds kanal purlin maskine eller klima-tilpasset roller dør maskineri, bidrager hver enhed her unikt til forbedring af strukturel integritet og driftseffektivitet.

Valg af optimalt udstyr til fremstilling af metaltag

At vælge passende maskineri til metaltagning kræver en grundig vurdering af de specifikke arbejdsopgaver for at undgå produktionsemmer senere. Når vi får klart overblik over projektets krav, kan vi bedre vurdere, hvor stor kapacitet der faktisk er nødvendig, så den valgte maskine kan håndtere arbejdsmængden uden konstante justeringer. Denne tilgang hjælper også med at opdage potentielle problemer, før de udvikler sig til alvorlige udfordringer, og undgår situationer, hvor maskinerne simpelthen ikke lever op til kravene. Ifølge brancheanalyser fører valg af forkert udstyr ofte til omkring 25 % ekstra tid for at gennemføre projektet. Derfor bruger mange virksomheder i dag en form for efterspørgselsanalyse, når de skal købe ny udstyr. At kigge på forventede produktionsniveauer og materialstrømme gør hele forskellen, når man skal finde udstyr, der både matcher de nuværende behov og muligheder for fremtidig vækst.

---

At se på, hvordan forskellige maskiner håndterer materialer, betyder meget, når man forsøger at drive operationer effektivt og samtidig sikre arbejdernes sikkerhed under produktion. Metaltagmaskiner i dag er udstyret med indbyggede systemer, der automatisk tager sig af at laste og aflaste materialer, hvilket reducerer behovet for manuelt arbejde og mindsker risikoen for menneskelige fejl. Fordelen går ud over at spare tid og penge. Ifølge brancheopgørelser oplever virksomheder, som optimerer deres metoder til materialehåndtering, ofte et fald på omkring 20 % i driftsomkostninger over tid. Den slags besparelser gør det absolut kritisk at vurdere dette aspekt, hver gang man skal vælge ny udstyr til fabrikgulvet.

---

Det er virkelig vigtigt at kigge på, hvordan forskellige maskiner forbruger energi, når producenter ønsker at vælge udstyr med gode effektivitetsvurderinger. Når virksomheder udfører livscyklusvurderinger af potentielle køb, finder de ud af, hvilke maskiner der rent faktisk sparer penge over tid, frem for blot at se på de oprindelige omkostninger. At blive bedre til at anvende energi hjælper med at reducere regninger, samtidig med at de grønne mål opfyldes, som de fleste virksomheder har i dag. Nogle reelle tal understøtter dette også – mange fabrikker rapporterer eksempelvis, at de bruger cirka 30 % mere på drift på grund af udstyr med lav effektivitet. Så at undersøge energiforbrug er ikke bare noget, man gør for sjov – det er i bund og grund en del af fornuftig erhvervsplanlægning i dag, hvor virksomheder både skal tænke på bundlinjen og deres klimaaftryk samtidig.

Fremtidige tendenser inden for tagdannelsesmaskinteknologi

Integration af IoT i rulleformingsprocesser

At integrere internettet af tingene (IoT) i produktionen af metaltagning ændrer måden, hvorpå rulleformning fungerer, især når det gælder udstyr såsom de bekendte opretfalsede metaltagmaskiner. Når disse maskiner kan kommunikere med hinanden via IoT-teknologi, samarbejder de bedre end før og gør hele produktionsprocessen smartere for hver dag, der går. Den reelle værdi ligger i at have øjeblikkelig adgang til data og analyseværktøjer, som hjælper med at forudsige, hvornår noget måske kan gå galt på produktionslinjen. Det betyder færre uventede stop og en bedre samlet ydeevne fra metaltagproduktionssystemerne. Indenforfolk satser stort på denne teknologi også. De fleste mener, at der omkring 2030 vil være en bred implementering af IoT-integration som en del af almindelige driftsprocesser. Denne udvikling passer godt sammen med det, der sker i mange andre industrier, hvor automatisering og beslutningstagning baseret på faktiske tal frem for mavefornemmelser bliver normen.

Udvidelser af bæredygtig materialekompatibilitet

Flere producenter begynder nu at fokusere på, hvor godt bæredygtige materialer fungerer med nutidens rulleværktujsmaskiner, hvilket fører til mere miljøvenlige resultater ved anvendelse af udstyr såsom metaltagmaskiner, der kan købes. Virksomheder skal følge disse tendenser, hvis de ønsker at overholde globale bæredygtighedsregler og holde trit med kunder, som i stigende grad efterspørger miljøvenlige bygninger. Ifølge nogle brancheundersøgelser hjælper det virksomheder ikke kun med at overholde regler, men kan faktisk forbedre deres markedsposition med cirka 15 procent. For eksempel rapporterer virksomheder, der har skiftet til grønne løsninger, bedre kunderelationer og nogle gange endda lavere langsigtede omkostninger. Metaltagdannende maskiner fra virksomheder som New Tech Machinery forbliver konkurrencedygtige, fordi de integrerer disse økologiske praksisser i deres designproces lige fra starten.

Modulær design til lokalt tilpasning

Overgangen til modulære designs i udstyr til fremstilling af metaltag er blevet næsten nødvendig, når man arbejder på fjerntliggende byggepladser. Tag for eksempel [metaltag-fremstillingsmaskinen](#), som leveres med dele, som arbejdere kan omarrangere og justere efter behov, hvilket sparer penge på transport og opsætning. For opgaver ude på landet, hvor almindelig maskineri simpelthen ikke giver økonomisk eller logistisk mening, betyder denne type fleksibilitet hele verdens forskel. Ifølge nogle faktiske feltundersøgelser kan disse modulære opsætninger reducere opsætningstiden med omkring 40 procent, hvilket betyder, at arbejdsholdene kommer hurtigere i gang og færdiggør arbejdet før. Ud over at spare penge på driftsudgifter løser disse systemer de irriterende logistikproblemer, som hæmmer mange byggeprojekter i forskellige terræner og vejrforhold.