Vorteile der modernen Metalldach-Fertigungsausrüstung

Verbesserte Haltbarkeit durch Präzisionstechnik

Heutige Maschinen zur Herstellung von Metall-Dächern verfügen über eine äußerst fortschrittliche Konstruktion, wodurch Metall-Dächer oft wesentlich länger halten als früher, in vielen Fällen zwischen 30 und 50 Jahren. Die neuesten Modelle enthalten hochentwickelte Materialien und Schutzbeschichtungen wie Kynar 500, die ihnen eine starke Widerstandsfähigkeit gegen Rost und äußere Wettereinflüsse verleihen. Da diese Dächer im Laufe der Zeit äußerst haltbar sind, entsteht weniger Bedarf für die Beseitigung von Lecks oder den Austausch einzelner Bereiche. Wenn Hersteller in solch präzise Ausrüstung investieren, stellen sie fest, dass auch ihre Wartungsarbeiten einfacher werden. Weniger Zeit für Instandhaltung bedeutet gleichbleibend bessere Leistung und langfristige Kosteneinsparungen. Für große Bauprojekte, bei denen das Budget eine entscheidende Rolle spielt, übersetzt sich diese Langlebigkeit in echte Einsparungen, die die anfänglichen Investitionskosten rechtfertigen.

Energieeffizienz in der Dachpaneel-Produktion

Neue Entwicklungen bei Metallbedachungsmaschinen haben erhebliche Fortschritte bei der Reduzierung des Energieverbrauchs erzielt, wobei einige Modelle während der Produktion etwa 30 Prozent weniger Strom verbrauchen. Diese modernen Maschinen verarbeiten recycelte Materialien und optimieren Produktionsmethoden, sodass sie eine geringere ökologische Bilanz aufweisen – ein Aspekt, der perfekt zu den aktuellen weltweiten Bemühungen um umweltfreundlichere Fertigungsverfahren passt. Studien zeigen zudem, dass Gebäude, die mit diesen effizienten Systemen ausgestattet sind, oft eine Kostenreduzierung von rund 20 Prozent bei Heizung und Klimatisierung verzeichnen. Somit lohnt es sich langfristig sowohl aus ökologischer als auch aus finanzieller Sicht, bei Metallbedachungen auf Nachhaltigkeit zu setzen. Aus diesem Grund steigen mittlerweile immer mehr Hersteller auf umweltfreundliche Praktiken um.

Mehrfach-Profil-Flexibilität für komplexe Projekte

Heutige Profilbiegemaschinen bieten für Arbeiten im Metallbedachungsbereich etwas Besonderes, da sie zahlreiche verschiedene Profile verarbeiten können. Auftragnehmer betrachten diese Maschinen als äußerst wertvoll, wenn es um ungewöhnliche Baukonzepte oder individuelle Kundenwünsche geht. Sie erzeugen jene sauberen Stehpfalzprofile, die nicht nur optisch ansprechend an Gebäuden wirken, sondern auch wetterbeständig sind. Praxisbeispiele zeigen, dass der Einsatz dieser Maschinen den Metallschrott um rund 15 % im Vergleich zu herkömmlichen Methoden reduziert. Das bedeutet gleichzeitig Kosteneinsparungen und eine umweltfreundlichere Herangehensweise. Architekten schätzen dieses Equipment besonders, da es ihnen erlaubt, komplexe Dachkonstruktionen umzusetzen, ohne Kompromisse bei Nachhaltigkeitszielen oder dem Projektbudget eingehen zu müssen.

Technologische Innovationen in der Rollformtechnik

Künstlich-intelligenzgestützte Qualitätskontrollsystème

Kontrollsysteme für die Qualität, die von künstlicher Intelligenz angetrieben werden, sorgen in Blechbearbeitungsbetrieben weltweit für Aufsehen. Diese Systeme nutzen maschinelles Lernen, um während der Produktion auftretende Fehler in Echtzeit zu erkennen, was insgesamt zu höheren Qualitätsstandards führt. Beim kontinuierlichen Einsatz auf der Produktionsfläche entdecken sie Probleme, die selbst erfahrenen Mitarbeitern manchmal entgehen. Einige aktuelle Studien zeigen, dass Fabriken, die diese Technologie einsetzen, etwa 40 Prozent weniger fehlerhafte Metallpanele auf ihren Produktionslinien haben. Das bedeutet weniger Zeit für die Fehlerbehebung und zufriedenere Kunden, die das erhalten, wofür sie bezahlt haben, ohne unangenehme Überraschungen. Für Unternehmen, die speziell mit Profilbiegemaschinen arbeiten, ist der Einsatz von KI nicht nur vorteilhaft, sondern zunehmend unverzichtbar, wenn sie wettbewerbsfähig bleiben und Kosten unter Kontrolle halten möchten.

Intelligente Dickenanpassungstechnologie

Die Technik der intelligenten Dickenanpassung markiert einen großen Fortschritt für Profilbiegemaschinen. Diese Systeme können Produktioneinstellungen automatisch anpassen, abhängig vom verwendeten Material. Der echte Mehrwert liegt darin, jene unvermeidlichen Unterschiede in Materialdicke und -zusammensetzung zu bewältigen, ohne allzu viel Metallschrott zu produzieren. Laut Experten, die die Branche genau kennen, steigt die Tagesproduktion in Betrieben, die diese Technik einführen, durchschnittlich um etwa 25 %. Das bedeutet echte Kosteneinsparung und insgesamt eine höhere Produktqualität. Für Fertigungsunternehmen, die wettbewerbsfähig bleiben möchten, erlaubt die Implementierung dieser adaptiven Systeme effizientere Arbeitsabläufe, bei denen alles reibungsloser läuft und während des gesamten Prozesses weniger manuelle Überwachung erfordert.

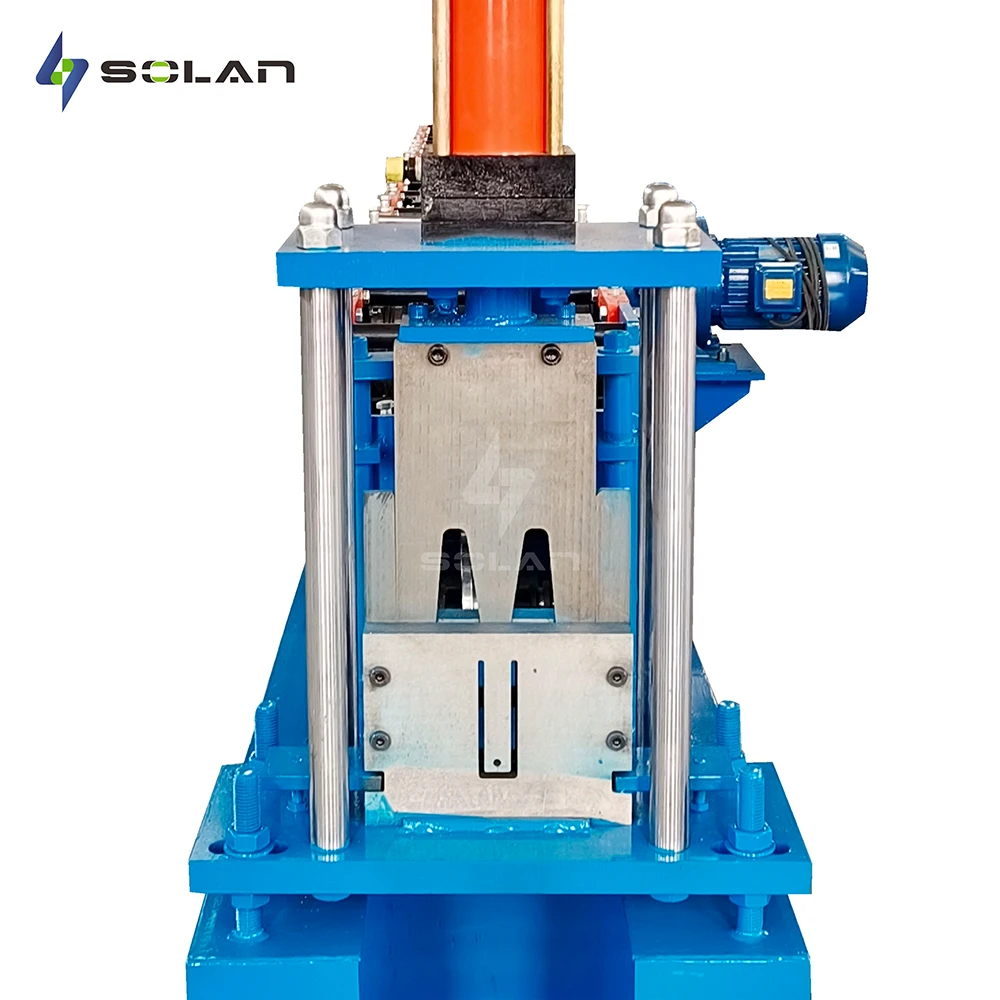

Hydraulische Schneidtechnik-Verschleiß

Verbesserungen in der hydraulischen Schneidetechnik haben zu deutlich saubereren und präziseren Schnitten geführt, bei gleichzeitiger geringerer Belastung der Materialien während der Fertigung. Moderne hydraulische Systeme können mit Geschwindigkeiten schneiden, die etwa 60 % schneller sind als bei älteren Verfahren. Dieser Geschwindigkeitsschub bedeutet kürzere Produktionszeiten und auch hochwertigere Endprodukte. Weniger Materialabfall und reduzierte Arbeitskosten zeigen deutlich, warum die Investition in diese Systeme betriebswirtschaftlich Sinn macht. Wenn man sowohl die Kosteneinsparungen als auch die verbesserten Materialeigenschaften betrachtet, wird klar, warum immer mehr Fertiger zur fortschrittlichen hydraulischen Schneidetechnik für Metallbedachungen wechseln. Hersteller wissen, dass sie in Zukunft wettbewerbsfähig bleiben, indem sie ihre hydraulischen Anlagen weiter modernisieren, um effizient hochwertige Metallbedachungslösungen herzustellen.

Fortgeschrittene Rollformmaschinen für moderne Metalldecks

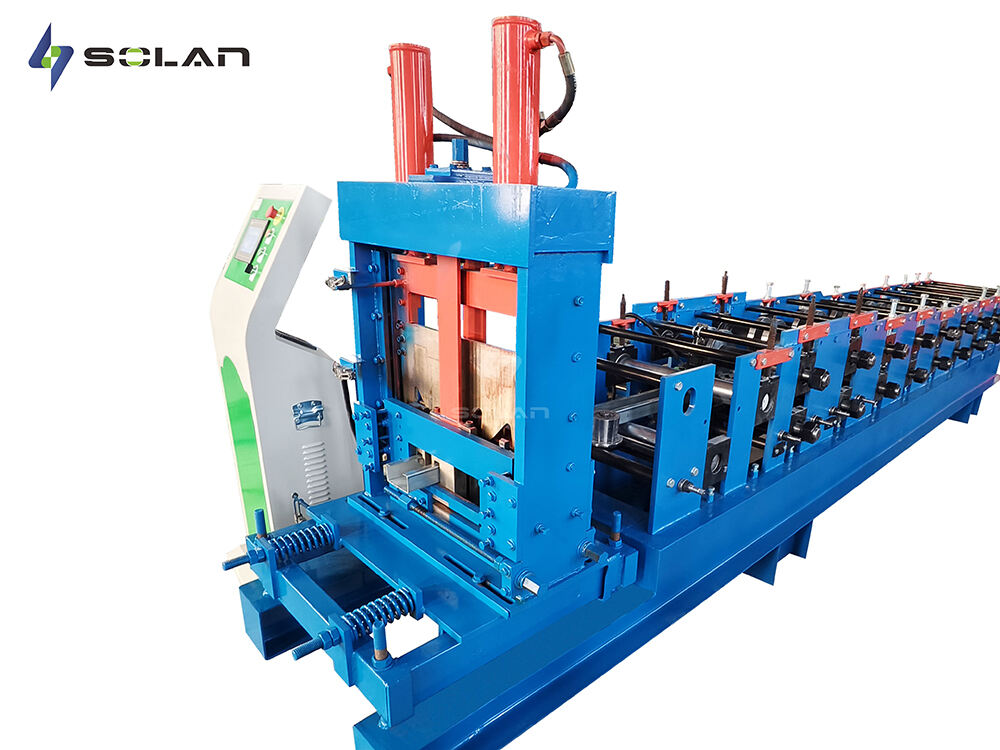

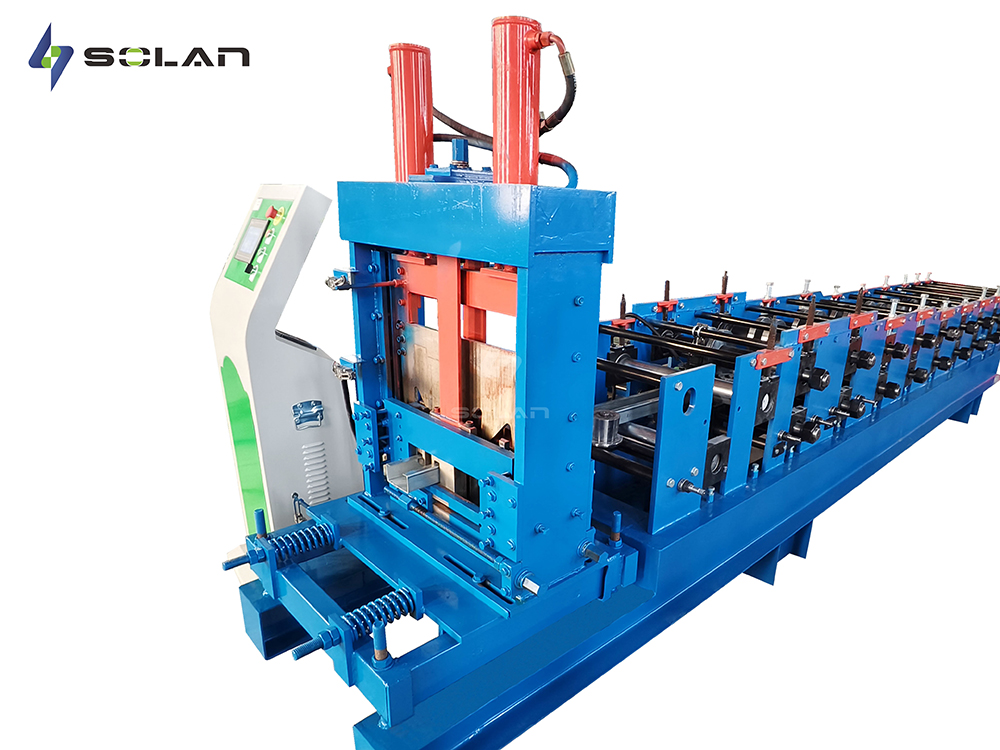

Hochgeschwindigkeits C-Channel Purlin Maschine

Die Baubranche bewegt sich heutzutage mit Lichtgeschwindigkeit, und Maschinen wie die High-Speed-C-Kanal-Purlin-Maschine verändern die Art und Weise, wie wir Projekte schneller umsetzen. Wir sprechen hier von Produktionsraten, die deutlich über der Marke von 25 Metern pro Minute liegen. Das bedeutet, dass Teams Aufträge schneller beenden können und dabei weniger Personalkosten entstehen. Doch das Alleinstellungsmerkmal dieser Ausrüstung ist nicht nur die Geschwindigkeit. Die Konstruktion beinhaltet tatsächlich auch einige clever durchdachte Flexibilitätsoptionen. Mitarbeiter können problemlos zwischen verschiedenen Materialarten wechseln. Eine solche Anpassbarkeit erschließt für Auftragnehmer völlig neue Möglichkeiten – ob bei Großprojekten wie Fabrikhallen, Einkaufszentren oder sogar bei privaten Anbauten, wo vor allem Zeit eine entscheidende Rolle spielt.

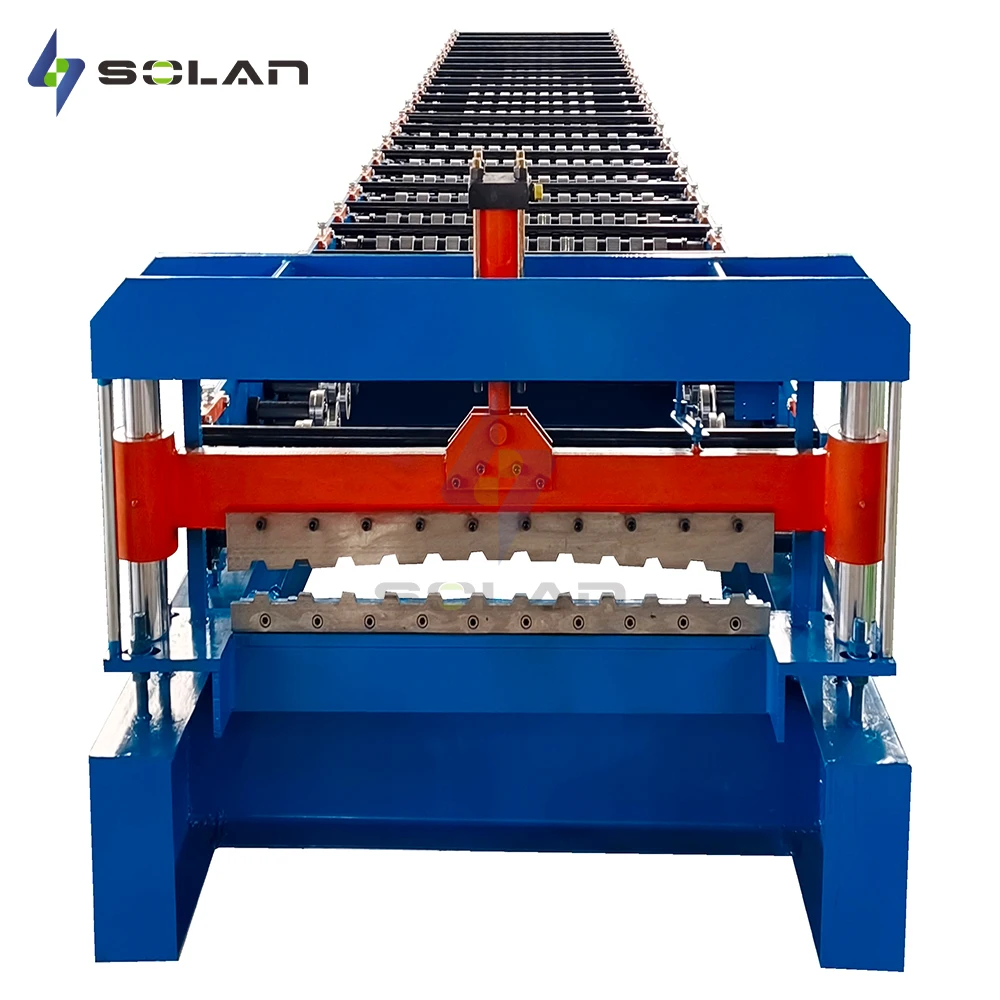

Tiefes U-förmiges Schienenform-System

Tiefgezogene U-Träger-Formsysteme sind robust gebaut für Stärke und Stabilität und somit unverzichtbar bei schweren Arbeiten. Das Design hilft Bauunternehmen dabei, stabile Konstruktionsteile zusammenzufügen, die allen möglichen ingenieurtechnischen Anforderungen gerecht werden. Wir haben praktische Ergebnisse von Unternehmen gesehen, die diese Systeme sowohl in Fabrikumgebungen als auch bei großen Bauprojekten einsetzen. Die Strukturen halten länger als erwartet, selbst wenn sie im Laufe der Zeit extremen Bedingungen ausgesetzt sind. Diese Systeme können U-Kanäle mit einer Tiefe von bis zu 400 mm verarbeiten – ein entscheidender Faktor, um von Anfang an eine solide Stabilität zu gewährleisten.

Klimaanpassbare Fensterläden-Maschinen

Klimaangepasste Rolltoranlagen funktionieren auch zuverlässig, wenn sich die Wetterbedingungen ständig ändern. Die von diesen Systemen hergestellten Türen bieten eine gute Isolierung und halten auch widrigen Wetterbedingungen stand, wodurch viele Probleme gelöst werden, die durch extreme Klimaverhältnisse entstehen. Da Gebäude heutzutage stabiler sein müssen, ist eine steigende Nachfrage nach dieser Art von Maschinen in der Branche festzustellen. Solche Rollläden leisten mehr als nur Regen und Wind abzuhalten sie tragen tatsächlich dazu bei, sowohl Büro- als auch Wohnräume insgesamt robuster zu machen. Bauunternehmer erkennen langsam den echten Wert darin, in Geräte zu investieren, die mit allem zurechtkommen, was die Natur ihnen entgegenwirft.

Niedrig-Wartungslösung für den Indischen Markt

Indiens wachsendes industrielles Umfeld benötigt dringend Lösungen mit geringstem Wartungsaufwand, wenn Unternehmen möchten, dass ihre Geräte länger halten und langfristig Kosten gespart werden. Wenn Hersteller Systeme entwickeln, die keine ständige Wartung benötigen, sinken die Gesamtkosten für den Besitz erheblich. Das bedeutet, dass Unternehmen ihr Budget für andere wichtige Dinge einsetzen können, anstatt ständig defekte Maschinen zu reparieren. Solche Technologien sind besonders in abgelegenen Regionen vorteilhaft, wo es schwierig ist, Service-Techniker zu erreichen. Aus diesem Grund beobachten wir eine zunehmende Verbreitung in ländlichen Gebieten des Landes. Insbesondere für die Bauindustrie trägt dieser Ansatz dazu bei, umweltfreundliche Praktiken zu fördern und gleichzeitig die Betriebskosten zu kontrollieren.

Omega Construction Multi-Function Unit

Die Multifunktionsanlagen von Omega Construction zeichnen sich durch ihre unglaubliche Flexibilität aus, sodass Hersteller mit nur einer Maschinenkonfiguration verschiedene Metallprofile produzieren können. Entscheidend ist hierbei, dass diese Maschinen Platz auf der Produktionsfläche sparen und gleichzeitig die Investitionskosten senken. Zudem arbeiten sie schlichtweg effizienter auf Produktionslinien als herkömmliche Anlagen. Branchenkenner beobachten bereits erste Anzeichen dafür, dass solche Maschinen in den nächsten Jahren in Metallbaubetrieben Standard werden könnten. Einige Vorreiter berichten zudem von kürzeren Durchlaufzeiten und weniger Umrüstvorgängen zwischen verschiedenen Profilen, was darauf hindeutet, dass hier eine Technologie entsteht, die die Metallverarbeitung insgesamt verändern könnte.

Bei der Untersuchung dieser fortschrittlichen Rollformmaschinen wird deutlich, dass Technologie weiterhin Grenzen sprengt und Effizienz sowie Vielseitigkeit in der Metalldachproduktion vorantreibt. Egal ob eine hochgeschwindige Kantrippenmaschine oder klimaanpassbare Rollladen-Maschinen, jede Einheit hier trägt auf eigene Weise zur Verbesserung der Strukturintegrität und Betriebs-effizienz bei.

Auswahl der optimalen Metall-Dachherstellungsanlagen

Die Auswahl der geeigneten Metallbedachungsmaschinen erfordert eine sorgfältige Prüfung der spezifischen Anforderungen des Auftrags, um spätere Produktionsausfälle zu vermeiden. Wenn wir genau verstehen, was das Projekt beinhaltet, können wir besser abschätzen, wie viel Kapazität benötigt wird, sodass die ausgewählte Maschine tatsächlich für das Arbeitsaufkommen geeignet ist und nicht ständig nachjustiert werden muss. Dieser Ansatz hilft auch, Probleme frühzeitig zu erkennen, bevor sie zu größeren Schwierigkeiten werden, und verhindert Situationen, in denen die Maschinen einfach nicht den Anforderungen entsprechen. Branchendaten zeigen, dass die falsche Wahl von Geräten oft etwa 25 % zusätzliche Zeit zur Fertigstellung verursacht. Deshalb verlassen sich heute viele Betriebe bei der Suche nach neuen Maschinen auf eine Form der Bedarfsanalyse. Die Betrachtung der erwarteten Ausbringungsmengen und Materialflüsse macht den entscheidenden Unterschied, um Ausrüstung zu finden, die sowohl den aktuellen Anforderungen als auch zukünftigen Wachstumsmöglichkeiten gerecht wird.

---

Es ist sehr wichtig, zu betrachten, wie verschiedene Maschinen mit Materialien umgehen, insbesondere wenn es darum geht, Abläufe effizient zu gestalten und die Sicherheit der Mitarbeiter während der Produktion zu gewährleisten. Metalldeckenmaschinen verfügen heutzutage über eingebaute Systeme, die das automatische Be- und Entladen von Materialien übernehmen, wodurch der manuelle Arbeitsaufwand reduziert und das Risiko von Fehlern durch menschliches Versagen verringert wird. Der Vorteil geht dabei über reine Zeit- und Kosteneinsparungen hinaus. Laut Branchenberichten verzeichnen Unternehmen, die ihre Methoden zum Materialhandling optimieren, langfristig oft um rund 20 % gesunkene Betriebskosten. Eine solche Einsparung macht die Bewertung dieses Aspekts absolut entscheidend, sobald neue Maschinen für die Werkstattfläche ausgewählt werden.

---

Die Betrachtung, wie unterschiedliche Maschinen Energie verbrauchen, ist wirklich wichtig, wenn Hersteller Geräte mit guten Effizienzwerten auswählen möchten. Wenn Unternehmen Lebenszyklusanalysen für potenzielle Käufe durchführen, erfahren sie, welche Maschinen tatsächlich langfristig Kosten sparen, anstatt sich nur auf die Anschaffungskosten zu konzentrieren. Die Verbesserung des Energieverbrauchs hilft dabei, die Kosten zu senken und gleichzeitig die Umweltziele zu erreichen, die heutzutage viele Betriebe verfolgen. Bestimmte Zahlen untermauern dies ebenfalls – viele Fabriken berichten, rund 30 % zusätzliche Betriebskosten aufgrund ineffizienter Geräte zu haben. Somit ist das Prüfen des Energieverbrauchs nicht nur eine nette Geste, sondern mittlerweile ein grundlegender Bestandteil der klugen Geschäftsplanung, bei der Firmen sich heute sowohl um ihre finanziellen als auch um ihre CO₂-Bilanz kümmern müssen.

Zukünftige Trends in der Dachformmaschinen-Technologie

Integration des IoT in Walzprofilierungsprozesse

Die Integration des Internets der Dinge (IoT) in die Produktion von Metallbedachungen verändert die Art und Weise, wie das Profilbiegen funktioniert, insbesondere bei Maschinen wie jenen für Stehpnaum-Metallbedachungen, von denen wir alle wissen. Wenn diese Maschinen mithilfe von IoT-Technologie miteinander kommunizieren können, arbeiten sie besser zusammen als zuvor und machen den gesamten Fertigungsprozess Tag für Tag intelligenter. Der echte Mehrwert entsteht durch den sofortigen Zugriff auf Daten und Analysetools, die dabei helfen können, vorherzusagen, wann etwas auf der Produktionslinie schiefgehen könnte. Das bedeutet weniger unerwartete Stillstände und eine bessere Gesamtleistung der Metallbedachungssysteme. Auch Experten aus der Branche setzen stark auf diese Technologie. Die meisten sind davon überzeugt, dass bis etwa 2030 die meisten Hersteller eine Form der IoT-Integration als Teil ihrer regulären Geschäftsprozesse übernommen haben werden. Diese Entwicklung passt perfekt zu dem, was in vielen Branchen geschieht, wo Automatisierung und Entscheidungen, die auf tatsächlichen Zahlen statt auf Bauchgefühl basieren, zur Norm werden.

Erweiterungen der Kompatibilität nachhaltiger Materialien

Mehr Hersteller beginnen sich darauf zu konzentrieren, wie gut nachhaltige Materialien mit heutigen Profilbiegemaschinen funktionieren, was zu umweltfreundlicheren Ergebnissen führt, wenn Geräte wie Metalldeckenmaschinen verwendet werden, die zum Kauf angeboten werden. Unternehmen müssen diesen Trends folgen, wenn sie den globalen Nachhaltigkeitsvorschriften entsprechen und mit Kunden Schritt halten möchten, die zunehmend nach umweltfreundlichen Gebäuden verlangen. Laut einigen Branchenstudien hilft das Umschalten auf umweltfreundliche Verfahren nicht nur dabei, gesetzliche Vorgaben zu erfüllen, sondern könnte die Marktposition eines Unternehmens tatsächlich um etwa 15 Prozent steigern, plus oder minus etwas Abweichung. Beispielsweise berichten Firmen, die bereits umgestellt haben, von besseren Kundenbeziehungen und manchmal sogar von niedrigeren langfristigen Kosten. Metalldeckenprofiliermaschinen von Unternehmen wie New Tech Machinery bleiben wettbewerbsfähig, da sie diese ökologischen Praktiken bereits von Anfang an in ihren Entwicklungsprozess integrieren.

Modulares Design für Standortanpassbarkeit

Die Entwicklung hin zu modularen Designs bei Maschinen zur Herstellung von Metalldecken hat sich bei Arbeiten auf abgelegenen Baustellen beinahe zur Notwendigkeit entwickelt. Nehmen Sie beispielsweise die [Maschine zur Herstellung von Metalldecken](#), die mit Teilen ausgestattet ist, welche die Arbeiter nach Bedarf umordnen und anpassen können. Dies spart Kosten beim Transport und bei der Installation. Für Einsätze in abgelegenen Gegenden, wo konventionelle Maschinen aus finanzieller oder logistischer Sicht einfach keinen Sinn machen, macht dieser Grad an Flexibilität den entscheidenden Unterschied. Einige konkrete Berichte aus der Praxis zeigen, dass sich mit solchen modularen Systemen die Aufbauzeiten um rund 40 Prozent reduzieren lassen, sodass Teams schneller mit der Arbeit beginnen und auch früher fertig werden. Abgesehen von Kosteneinsparungen bei den Betriebskosten lösen diese Systeme auch jene lästigen Logistikprobleme, die so viele Bauprojekte unter unterschiedlichen Gelände- und Wetterbedingungen behindern.