Avantages de l'équipement moderne de fabrication de toits en métal

Durabilité améliorée grâce à une ingénierie de précision

Les équipements modernes pour la fabrication des toits métalliques intègrent aujourd'hui une ingénierie nettement plus avancée, permettant aux toits métalliques de durer beaucoup plus longtemps qu'auparavant, souvent entre 30 et 50 ans dans de nombreux cas. Les dernières machines incorporent des matériaux de pointe ainsi que des revêtements protecteurs tels que le Kynar 500, leur offrant une excellente résistance contre la rouille et les intempéries. Étant donné que ces toits résistent particulièrement bien avec le temps, il y a beaucoup moins de besoins fréquents de réparer des fuites ou de remplacer des sections au fil des ans. Lorsque les fabricants investissent dans ce type d'équipements précis, ils constatent également que leurs opérations de maintenance deviennent plus simples. Moins de temps consacré à l'entretien signifie une performance plus constante et des économies à long terme. Pour les grands projets de construction où les budgets sont cruciaux, cette durabilité se traduit par des économies réelles, rendant les coûts initiaux pleinement justifiés.

Efficacité énergétique dans la production de panneaux de toit

Les nouveaux développements dans les équipements de toiture métallique ont permis de réaliser des progrès significatifs en matière de réduction de la consommation d'énergie, certains modèles utilisant environ 30 % d'électricité en moins durant le processus de fabrication. Ces machines modernes travaillent avec des matériaux recyclés et optimisent les méthodes de production, laissant ainsi une empreinte environnementale réduite, ce qui s'inscrit parfaitement dans les efforts mondiaux actuels en faveur d'une fabrication plus écologique. Des études montrent également que les bâtiments équipés de ces systèmes performants constatent souvent une baisse d'environ 20 % des coûts liés au chauffage et à la climatisation. Ainsi, tant du point de vue écologique que financier, opter pour des toitures métalliques durables s'avère rentable à long terme. C'est pourquoi un nombre croissant de fabricants adoptte aujourd'hui des pratiques durables.

Flexibilité Multi-Profils pour Projets Complexes

Les machines d'aujourd'hui pour le profilage par pliage offrent quelque chose de particulier pour les travaux de toiture métallique, car elles sont capables de traiter de nombreux profils différents. Les entrepreneurs jugent ces machines extrêmement utiles lorsqu'ils doivent faire face à des conceptions architecturales inhabituelles ou à des demandes personnalisées de la part des clients. Elles permettent de produire des profils de joints debout bien nets, qui donnent un bel aspect aux bâtiments tout en résistant efficacement aux conditions météorologiques. Des exemples concrets montrent que l'utilisation de ces machines réduit les déchets métalliques d'environ 15 % par rapport aux méthodes traditionnelles. Cela signifie réaliser des économies et agir de manière plus écologique en même temps. Les architectes apprécient particulièrement ce type d'équipement, car il leur permet de concrétiser des conceptions de toits complexes sans devoir renoncer à leurs objectifs de construction durable ni dépasser le budget du projet.

Innovations technologiques dans les machines de profilage par rouleau

Systèmes de contrôle qualité assistés par IA

Les systèmes de contrôle qualité alimentés par l'intelligence artificielle font sensation dans les ateliers de fabrication de tôlerie partout. Ces systèmes utilisent le machine learning pour détecter les défauts en temps réel pendant la production, ce qui permet d'assurer des normes de qualité plus élevées globalement. Lorsqu'ils fonctionnent en continu sur le plancher d'usine, ils identifient des problèmes que même des ouvriers expérimentés peuvent parfois manquer. Des études récentes montrent que les usines utilisant cette technologie ont constaté une diminution d'environ 40 % du nombre de panneaux métalliques défectueux sortant de leurs chaînes d'assemblage. Cela signifie moins de temps consacré à corriger des erreurs et des clients plus satisfaits, recevant exactement ce qu'ils ont payé, sans mauvaise surprise. Pour les entreprises travaillant spécifiquement avec des machines de profilage, intégrer l'IA n'est pas seulement avantageux, c'est en train de devenir essentiel si elles veulent rester compétitives tout en maîtrisant leurs coûts.

Technologie d'Adaptation Intelligente de l'Épaisseur

La technologie d'adaptation intelligente d'épaisseur représente un progrès majeur pour les machines de profilage. Ces systèmes sont capables d'ajuster automatiquement les paramètres de production en fonction du type de matériau avec lequel ils travaillent. L'intérêt réel réside dans la gestion de ces différences inévitables en matière d'épaisseur et de composition des matériaux, sans gaspiller autant de métal. Selon des personnes qui maîtrisent parfaitement le secteur, les usines qui adoptent cette technologie constatent généralement une augmentation de leur production quotidienne d'environ 25 %. Cela se traduit par des économies réelles et une amélioration globale de la qualité des produits. Pour les opérations de fabrication soucieuses de rester compétitives, l'intégration de ces systèmes adaptatifs signifie des processus plus propres, un fonctionnement plus fluide et une surveillance manuelle réduite tout au long du processus.

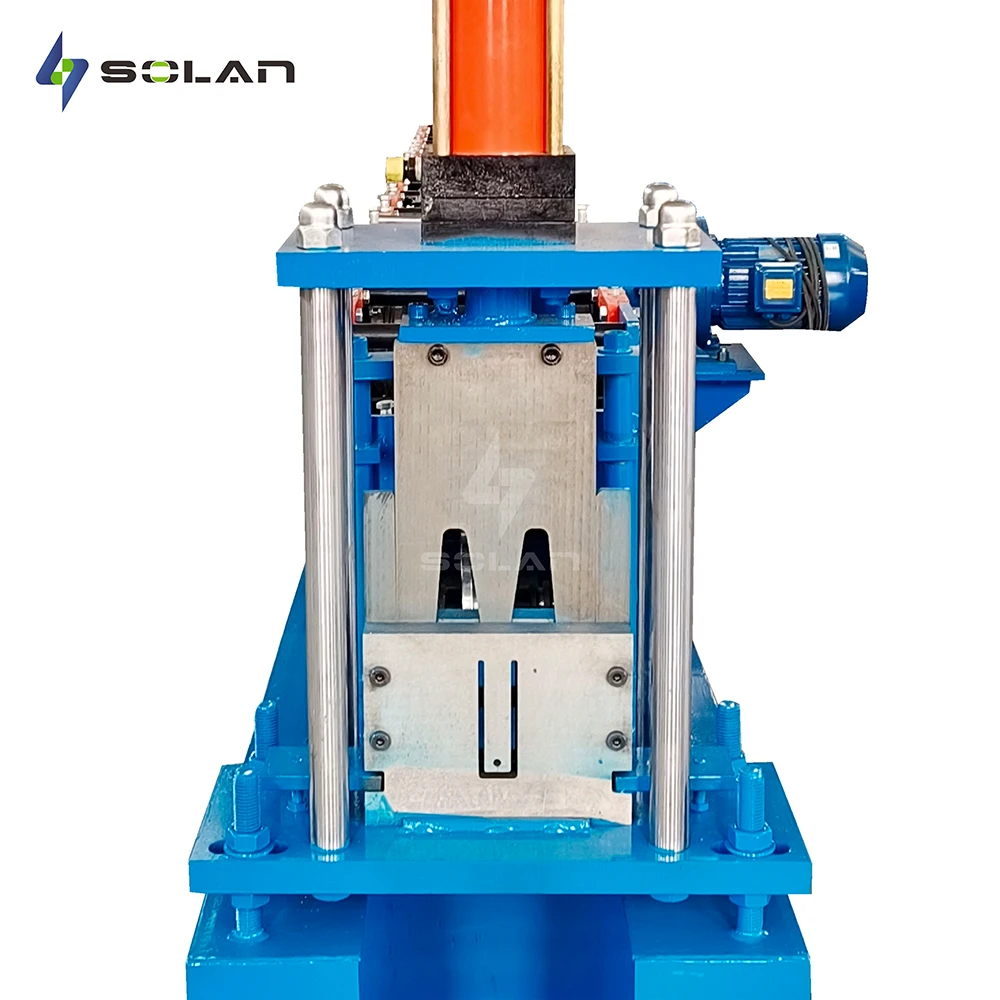

Avancées dans la découpe hydraulique

Les améliorations apportées à la technologie de coupe hydraulique permettent des découpes beaucoup plus propres et précises, tout en exerçant une moindre contrainte sur les matériaux pendant le processus de fabrication. Les systèmes hydrauliques modernes peuvent couper environ 60 % plus rapidement par rapport aux anciennes méthodes. Cette augmentation de vitesse signifie des temps de production réduits et une meilleure qualité des produits finis. Moins de gaspillage de matériau et une baisse des coûts de main-d'œuvre montrent clairement pourquoi l'investissement dans ces systèmes représente un choix judicieux sur le plan commercial. Lorsqu'on examine à la fois les économies de coûts et l'amélioration de la qualité des matériaux, il est facile de comprendre pourquoi de nombreux fabricants passent à la découpe hydraulique avancée pour les toitures métalliques. À l'avenir, les fabricants savent que la mise à jour continue de leur équipement hydraulique leur permettra de rester compétitifs dans la production efficace de solutions de toiture métallique de haute qualité.

Machines de Formage par Rollage Avancées pour les Toitures Métalliques Modernes

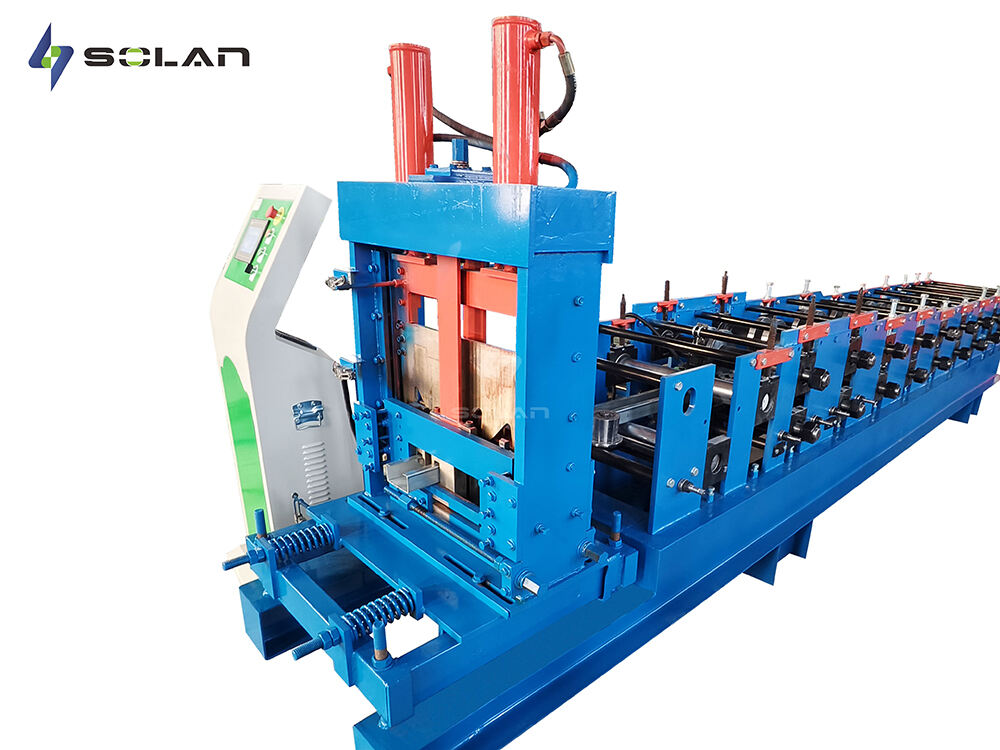

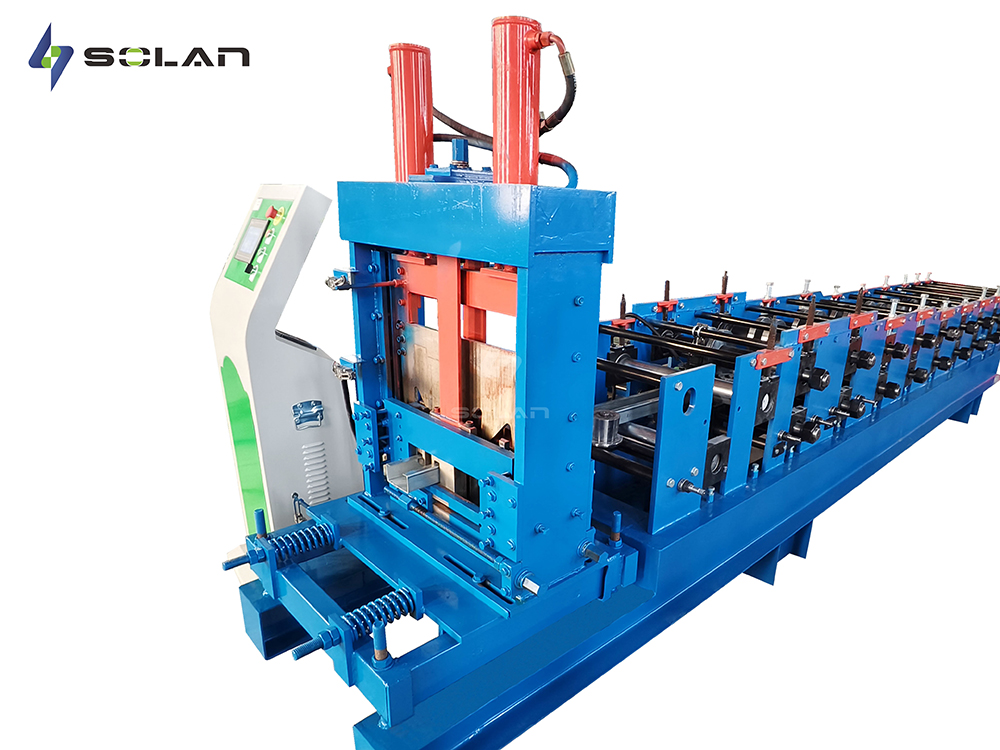

Machine de Cannelure C Haute Vitesse

Le monde de la construction évolue de nos jours à une vitesse fulgurante, et des machines comme la Machine à Cannelures en C à Grande Vitesse transforment notre manière d'achever plus rapidement les projets. Nous parlons ici de taux de production largement supérieurs à la marque des 25 mètres par minute, ce qui signifie que les équipes peuvent terminer les chantiers plus rapidement tout en dépensant moins de main-d'œuvre. Ce qui distingue véritablement cet équipement n'est toutefois pas seulement sa vitesse. La conception inclut en réalité quelques options de flexibilité particulièrement intelligentes. Les ouvriers peuvent passer d'un type de matériau à un autre sans grandes difficultés. Une telle adaptabilité offre vraiment des possibilités accrues aux entrepreneurs travaillant aussi bien sur de grands bâtiments industriels que sur des centres commerciaux ou même des agrandissements domiciliaires, là où le temps est un facteur déterminant.

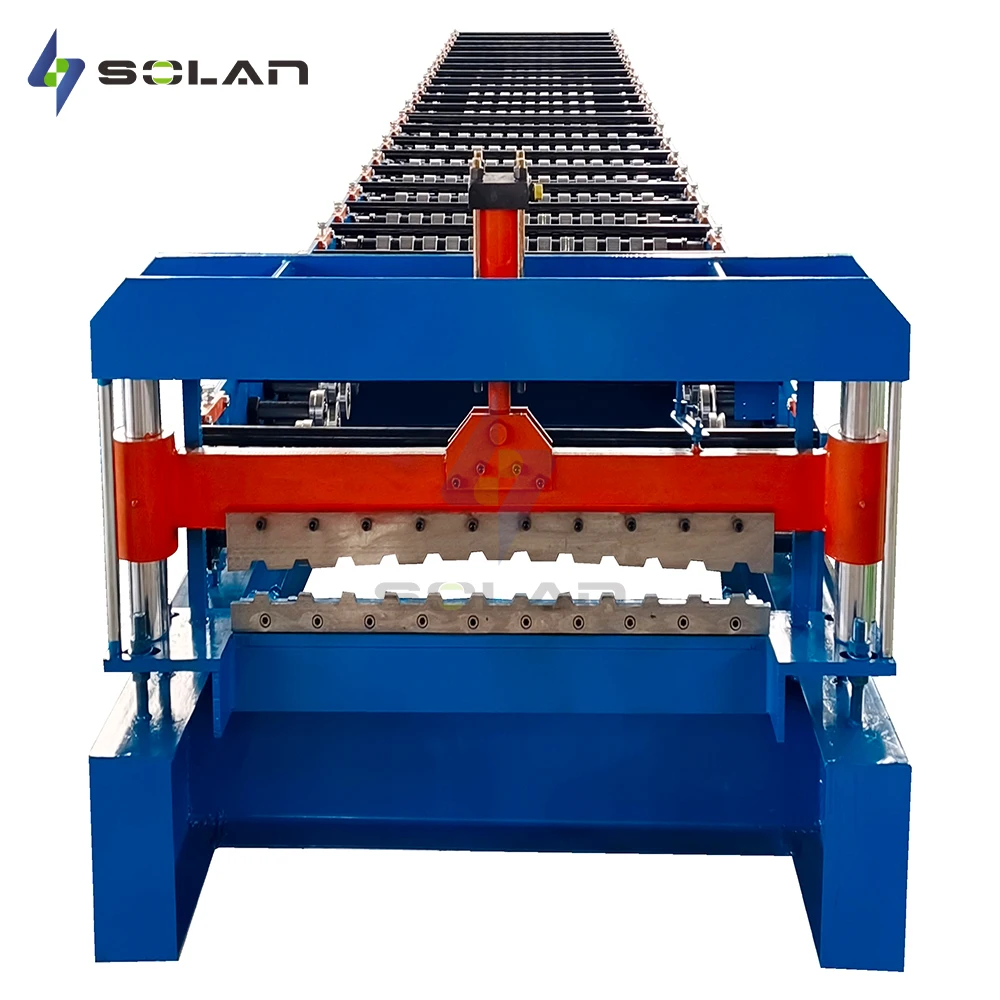

Système de Formation de Rail en U Profond

Les systèmes de formage à rails en U profonds sont conçus pour être solides et stables, les rendant indispensables pour les travaux lourds. Leur conception aide les constructeurs à assembler des éléments de structure résistants répondant à diverses normes techniques. Nous avons constaté des résultats concrets chez des entreprises utilisant ces systèmes tant dans des environnements d'usine que sur de grands chantiers. Les structures se révèlent plus durables que prévu, même lorsqu'elles sont exposées à des conditions difficiles pendant une longue période. Ces systèmes peuvent accepter des profilés en U jusqu'à 400 mm de profondeur, un facteur essentiel pour garantir dès le départ une bonne solidité structurelle.

Machines de fabrication de portes coulissantes adaptées au climat

Les machines pour portes de fermeture adaptées au climat fonctionnent de manière fiable, même lorsque les conditions météorologiques changent constamment. Les portes produites par ces systèmes offrent une bonne isolation et résistent aux conditions climatiques difficiles, résolvant ainsi de nombreux problèmes causés par les extrêmes climatiques. Comme les bâtiments doivent être plus résilients de nos jours, la demande pour ce type de machines augmente clairement dans l'ensemble du secteur. Ces volets font plus que simplement empêcher la pluie et le vent de pénétrer : ils renforcent effectivement à la fois les espaces de bureau et les habitations. Les entrepreneurs commencent à reconnaître la véritable valeur d'investir dans du matériel capable de résister à tout ce que la nature peut leur envoyer.

Solution à Entretien Réduit pour le Marché Indien

Le paysage industriel en plein essor de l'Inde a vraiment besoin de solutions nécessitant un entretien minimal si les entreprises souhaitent que leurs équipements durent plus longtemps et économisent de l'argent à long terme. Lorsque les fabricants conçoivent des systèmes qui ne nécessitent pas un entretien constant, le coût total de possession diminue considérablement. Cela signifie que les entreprises peuvent allouer leur budget à d'autres priorités plutôt que de devoir réparer continuellement des machines défectueuses. Ces technologies se révèlent particulièrement efficaces dans les zones éloignées où il est difficile de faire appel à des techniciens. C'est précisément pourquoi l'on observe une adoption croissante dans les régions rurales du pays. Plus spécifiquement pour le secteur de la construction, cette approche contribue à promouvoir des pratiques plus respectueuses de l'environnement tout en maintenant les coûts opérationnels sous contrôle.

Unité Multifonction de Construction Omega

Les unités multifonctions de Omega Construction se distinguent par leur flexibilité incroyable, permettant aux fabricants de produire divers profils métalliques à partir d'un seul et même réglage de machine. Ce qui est particulièrement important, c'est que ces machines économisent de l'espace au sol tout en réduisant les coûts d'investissement, et fonctionnent simplement mieux sur les lignes de production par rapport aux configurations traditionnelles. Les professionnels du secteur constatent déjà des signes indiquant que ce type d'équipement pourrait devenir standard dans les ateliers de toiture métallique au cours des prochaines années. Certains pionniers affirment avoir constaté des temps de production réduits et moins de changements nécessaires entre différents types de profils, ce qui suggère que nous assistons à l'émergence d'une solution susceptible de transformer l'ensemble des méthodes de fabrication métallique.

En explorant ces machines de profilage par enroulement avancées, il est évident que la technologie continue de repousser les limites, favorisant l'efficacité et la polyvalence dans la production de toitures métalliques. Que ce soit une machine à poutres cannelées à haute vitesse ou un équipement de porte de volet adapté au climat, chaque unité ici contribue de manière unique à améliorer l'intégrité structurelle et l'efficacité opérationnelle.

Sélectionner l'équipement optimal pour la fabrication de toitures métalliques

Le choix d'une machine à tôler appropriée nécessite une analyse approfondie des exigences spécifiques du travail, afin d'éviter des retards de production ultérieurs. Lorsque nous comprenons clairement les exigences du projet, nous pouvons mieux déterminer la capacité requise, permettant ainsi de sélectionner une machine adaptée à la charge de travail sans avoir à faire constamment des ajustements. Cette approche permet également d'identifier les problèmes potentiels avant qu'ils ne deviennent des difficultés majeures, évitant ainsi des situations où les machines ne répondraient pas aux exigences attendues. Selon les données du secteur, le choix d'équipements inadaptés entraîne souvent un délai supplémentaire d'environ 25 % sur les délais de livraison. C'est pourquoi de nombreux ateliers s'appuient aujourd'hui sur une forme d'analyse de la demande lors de l'achat de nouveaux équipements. Examiner les niveaux de production prévus et les flux de matériaux fait toute la différence pour trouver un équipement qui réponde non seulement aux besoins actuels, mais aussi aux possibilités de croissance futures.

---

Lorsqu'on cherche à gérer efficacement les opérations tout en assurant la sécurité des travailleurs pendant les cycles de production, il est essentiel de s'intéresser à la manière dont les différentes machines traitent les matériaux. Les machines modernes pour toits métalliques sont aujourd'hui équipées de systèmes intégrés qui assurent automatiquement le chargement et le déchargement des matériaux, réduisant ainsi le recours au travail manuel et limitant les erreurs humaines. L'avantage dépasse ici le simple gain de temps et d'argent. Selon des rapports sectoriels, les entreprises qui optimisent leurs méthodes de manutention des matériaux constatent souvent une baisse d'environ 20 % de leurs coûts d'exploitation à long terme. Une telle économie rend absolument critique l'évaluation de cet aspect lors du choix de nouveaux équipements destinés aux ateliers.

---

Il est vraiment important, pour les fabricants souhaitant choisir du matériel présentant de bonnes performances énergétiques, d'examiner la manière dont les différentes machines consomment l'énergie. Lorsque les entreprises réalisent des analyses du cycle de vie des équipements potentiels qu'elles pourraient acheter, elles découvrent ainsi quelles machines permettent réellement d'économiser de l'argent à long terme, plutôt que de se focaliser uniquement sur les coûts initiaux. Améliorer l'utilisation de l'énergie permet de réduire les factures tout en atteignant les objectifs environnementaux que la plupart des entreprises se fixent aujourd'hui. Des chiffres concrets appuient également cela : de nombreuses usines indiquent dépenser environ 30 % de plus sur leurs opérations en raison de l'achat d'équipements peu efficaces. Ainsi, vérifier la consommation d'énergie n'est pas simplement une démarche agréable à entreprendre, mais constitue désormais une composante essentielle de la planification stratégique des entreprises, qui doivent prendre en compte à la fois leur rentabilité et leur empreinte carbone.

Tendances futures dans la technologie des machines de formation de toitures

Intégration de l'IoT dans les processus de formage par enroulement

L'intégration de l'Internet des objets (IoT) dans la production de toitures métalliques modifie le fonctionnement du profilage, notamment en ce qui concerne des équipements tels que ces machines à toiture debout bien connues. Lorsque ces machines peuvent communiquer entre elles via la technologie IoT, elles s'harmonisent mieux qu'auparavant, rendant le processus de fabrication plus intelligent jour après jour. La véritable valeur réside dans l'accès immédiat aux données et aux outils d'analyse permettant de prévoir les éventuelles pannes sur la ligne. Cela signifie moins d'arrêts imprévus et des performances globales améliorées pour ces systèmes de fabrication de toitures métalliques. Les acteurs du secteur misent également gros sur cette technologie. La plupart d'entre eux estiment que d'ici 2030, la majorité des fabricants auront adopté une forme d'intégration IoT dans leurs opérations courantes. Cette évolution s'inscrit parfaitement dans ce qui se passe dans de nombreux autres secteurs, où l'automatisation et la prise de décision basées sur des données réelles plutôt que sur des impressions subjectives deviennent la norme.

Élargissements de la compatibilité des matériaux durables

De plus en plus de fabricants commencent à s'intéresser à l'efficacité des matériaux durables avec les machines modernes de profilage à froid, ce qui conduit à des résultats plus écologiques lors de l'utilisation d'équipements tels que les machines à toiture métallique disponibles à l'achat. Les entreprises doivent suivre ces tendances si elles souhaitent respecter les règles mondiales de durabilité et satisfaire une clientèle de plus en plus exigeante en matière de bâtiments respectueux de l'environnement. Selon certaines études sectorielles, adopter une approche écologique ne permet pas seulement aux entreprises de respecter la réglementation, cela pourrait même améliorer leur position sur le marché d'environ 15 pour cent, plus ou moins. Par exemple, les entreprises ayant opéré cette transition signalent des relations clients renforcées et parfois des coûts réduits à long terme. Les machines à former les toitures métalliques proposées par des entreprises telles que New Tech Machinery restent compétitives puisqu'elles intègrent ces pratiques écologiques dès la phase initiale de conception.

Conception modulaire pour une adaptabilité sur site

La tendance vers des conceptions modulaires dans les équipements de fabrication de toits métalliques est devenue quasiment indispensable lorsqu'on travaille sur des chantiers éloignés. Prenons par exemple la [machine à fabriquer les toits métalliques](#), qui est livrée avec des pièces que les ouvriers peuvent réorganiser et ajuster selon les besoins, ce qui permet d'économiser sur les coûts d'expédition et d'installation. Sur les chantiers isolés, où les machines traditionnelles ne sont ni économiquement ni logistiquement adaptées, ce type de flexibilité fait toute la différence. Des retours concrets du terrain montrent que ces configurations modulaires peuvent réduire les temps d'installation d'environ 40 %, permettant ainsi aux équipes de commencer plus rapidement et de terminer plus tôt. Au-delà des économies réalisées sur les coûts d'exploitation, ces systèmes résolvent efficacement ces problèmes logistiques récurrents qui compliquent tant de projets de construction dans des environnements et conditions variées.