現代の金属屋根製造設備のメリット

精密エンジニアリングによる耐久性の向上

現代の金属屋根製造機械には、かつてない高度な技術が導入されており、金属屋根の耐久性が大幅に向上しています。多くの場合、その寿命は30〜50年と以前よりずっと長くなっています。最新の機械にはKynar 500などの高品質な素材や保護コーティングが使用されており、錆や過酷な自然環境にも非常に強く、耐久性に優れています。このような屋根は長期間にわたって丈夫に使用できるため、漏れの修理や部分的な交換といったメンテナンスの必要性が大幅に減少します。製造業者がこうした高精度の設備に投資することで、メンテナンス作業も簡素化されることが分かっています。つまり、手間が減る分、性能が一貫して維持され、長期的にはコスト削減にもつながります。特に予算管理が重要な大規模建設プロジェクトにおいては、こうした耐久性の高さが現実的なコスト削減につながり、初期投資のコストを十分に補うものとなっています。

屋根パネル生産におけるエネルギー効率

金属屋根材製造機械における新開発は、製造時の消費電力量を最大30パーセントまで削減するなど、著しい進展を遂げています。これらの最新マシンは再生材料を使用し、生産プロセスを効率化することで、環境への負荷を小さくしており、これは現在の世界的なグリーン製造への取り組みに合致しています。研究では、こうした高効率システムを導入した建物において、暖房および冷房コストが平均して20パーセント減少することも示されています。したがって、環境面でも経済面でも、金属屋根によるエコ志向は長期的に見ると十分に利益につながります。このような理由から、多くの製造業者が現在、持続可能な手法の導入に積極的になっているのです。

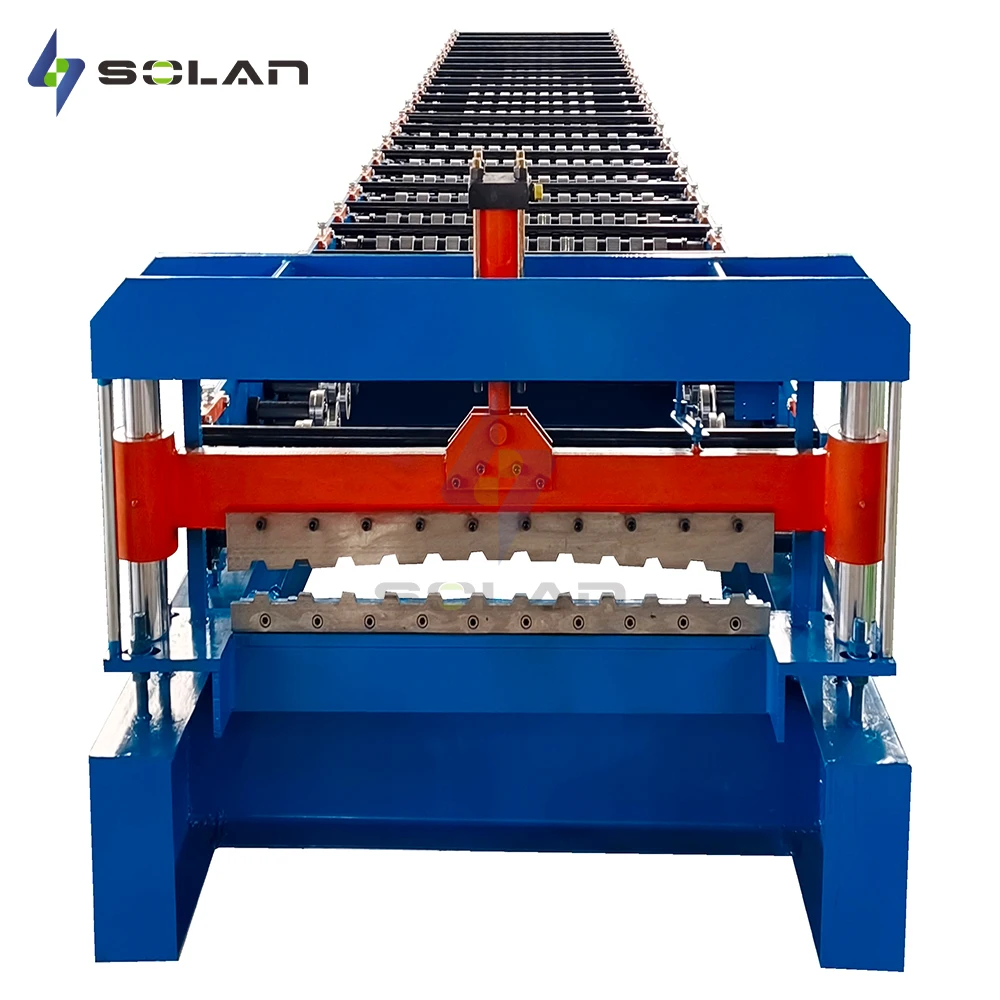

複雑なプロジェクト向けのマルチプロファイル柔軟性

現代のロールフォーミングマシンは、多くの異なるプロファイルに対応できるため、金属屋根工事において特別な利点を提供します。施工業者は、特殊な建築設計や顧客のカスタム仕様に対応する際に、これらの機械を非常に役立つと感じています。これらの機械は、建物にすっきりとした立ち seam(シーム)プロファイルを実現し、見た目にも優れ、気候条件にも十分耐えることができます。実際の事例では、伝統的な方法と比較して、これらの機械を使用することで端材が約15%削減されることが示されています。これはコスト削減と環境への負担軽減の両面でメリットがあります。建築家は特に、このような機械によって複雑な屋根デザインを実現できるため、環境に配慮した建築目標を達成しつつ、予算を大幅に超過することなく設計ができると高く評価しています。

ロールフォーミング機械における技術革新

AI支援品質管理システム

人工知能によって駆動される品質管理システムが、世界中の板金加工工場で注目されています。これらのシステムは機械学習を利用して生産中に発生する欠陥を検出することで、全体的な品質基準の維持を助けます。工場のラインで24時間稼働している際、経験豊富な作業員でさえ見逃してしまう問題を捉えることができます。最近のいくつかの研究によると、この技術を導入した工場では組立ラインから出荷される不良金属パネルが約40%減少しています。これは、修正作業にかかる時間が短縮され、顧客が予期せぬ問題に直面することなく、支払った価値に見合った製品を受け取れることを意味します。特にロールフォーミングマシンを用いて作業を行う企業にとっては、AIを活用することは単なる利便性の向上にとどまらず、競争力を維持し、コストを管理するために必要不可欠となっています。

スマートな厚さ適応技術

スマート厚さ適応技術は、ロールフォーミングマシンにおいて大きな前進を示しています。これらのシステムは、使用している素材の種類に応じて自動的に生産設定を調整することができます。真価を発揮するのは、材料の厚さや成分にどうしても生じる差異に対応する際に、無駄なスクラップ金属を減らすことができる点です。業界のベテランたちによると、この技術を導入した工場では、通常、1日の生産量が約25%増加する傾向があります。これは全体的な製品品質の向上と、実際に節約できるコストに直結しています。製造業で競争力を維持しようとする現場にとって、こうした適応型システムを導入することで、よりクリーンでスムーズなワークフローが実現し、プロセス全体で人的な監視の手間が軽減されることを意味しています。

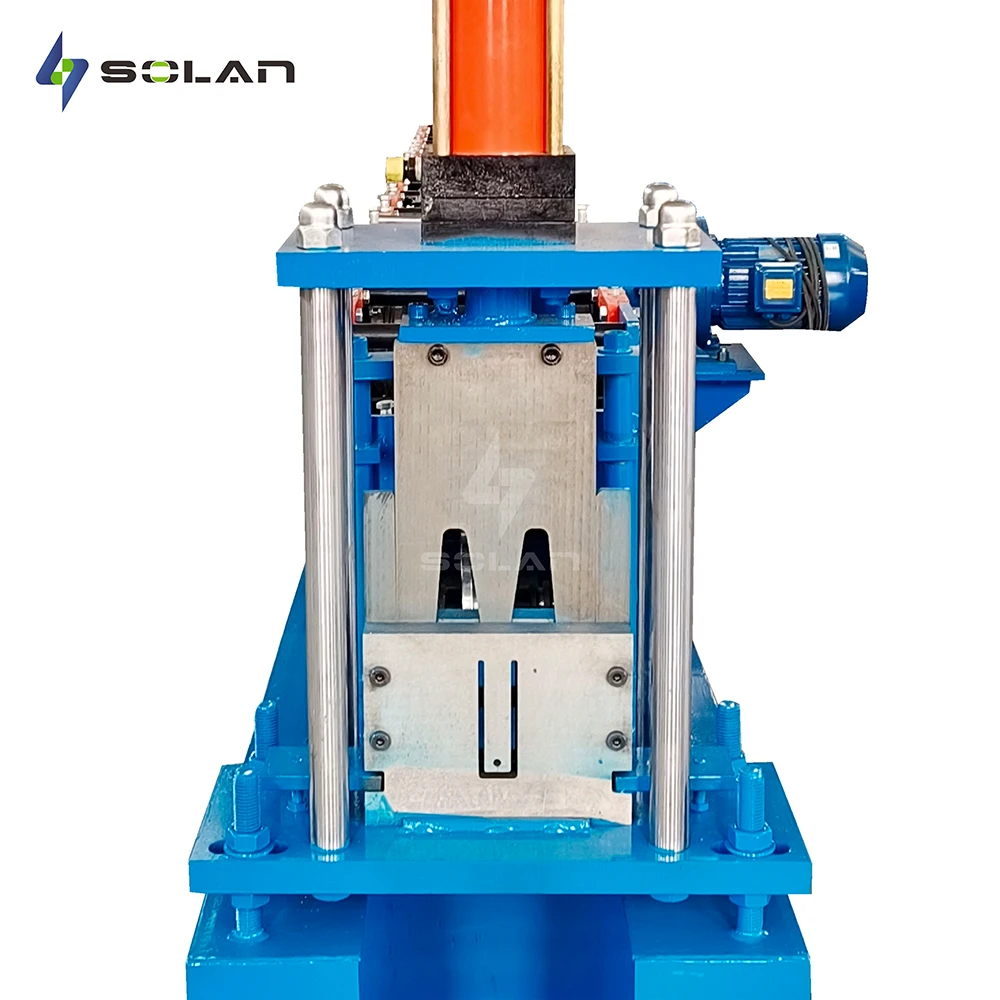

油圧カッティングの進化

油圧カット技術の改良により、加工時の素材への負担を抑えながら、はるかにきれいかつ正確な切断が可能になりました。最新の油圧システムは、古い技術と比較して約60%速い速度で切断を行うことができ、生産時間を短縮し、最終製品の品質も向上しています。材料の廃棄量の削減や労務費の低減を考えると、これらのシステムへの投資がビジネス面でどれほど理にかなっているかが明らかです。コスト削減と素材の仕上がり品質の向上の両方を考慮すると、多くの加工業者が金属屋根に高度な油圧カット技術を採用している理由が理解できます。将来を見据えて、メーカーが油圧機器のアップグレードを継続することで、高品質な金属屋根ソリューションを効率的に生産し続ける競争力を維持できるでしょう。

現代の金属屋根向け高度ロール成形機

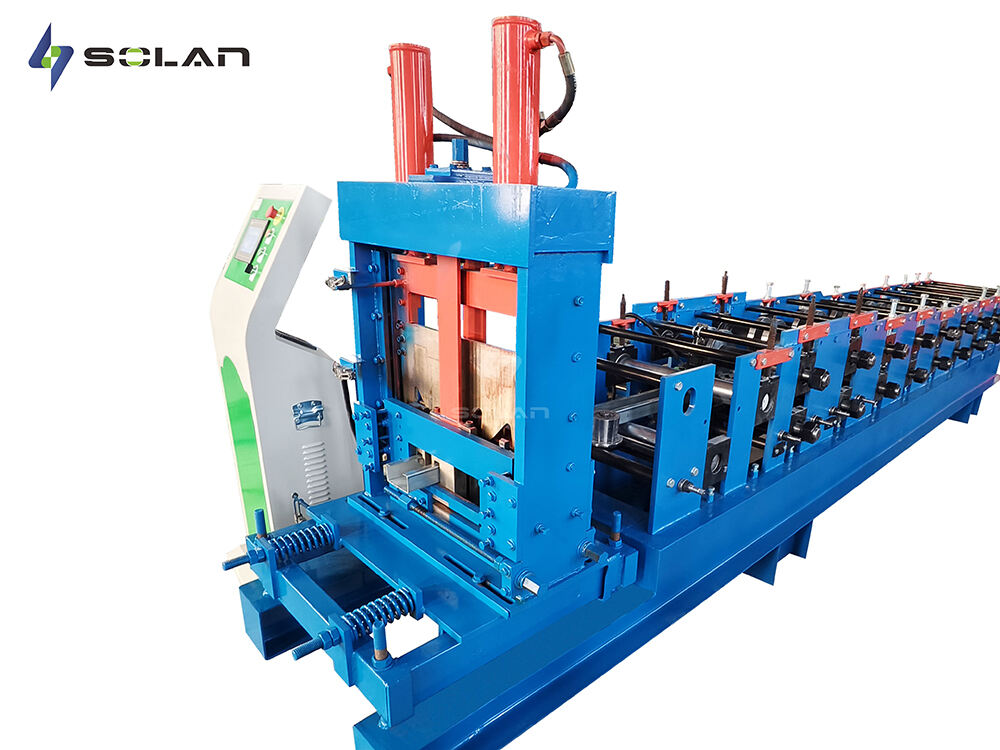

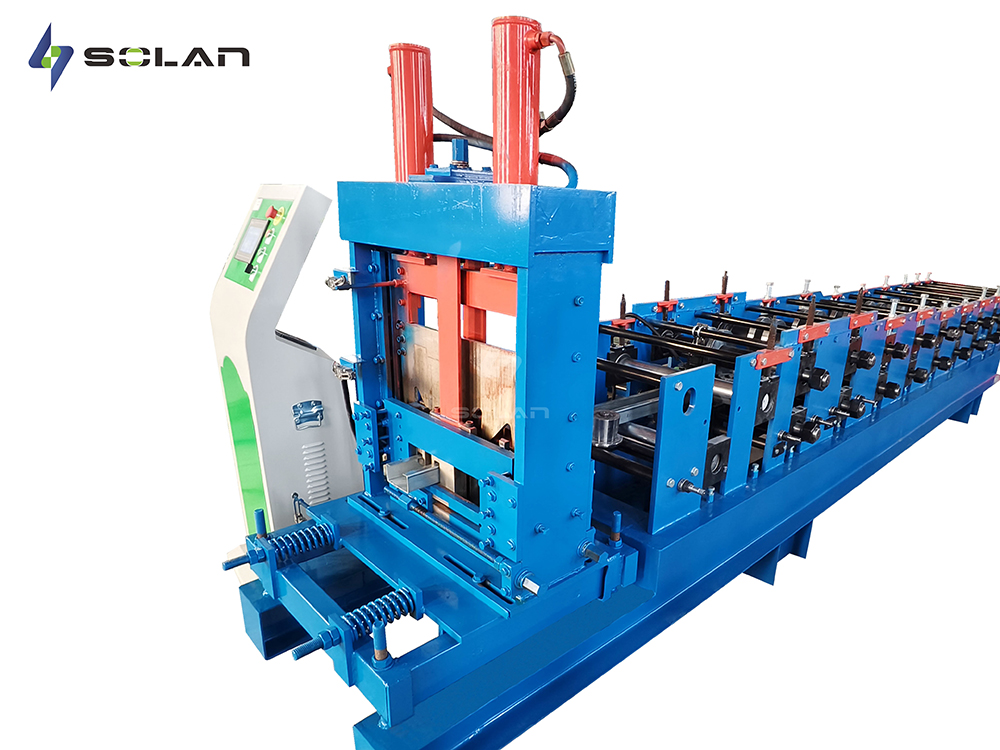

高速Cチャンネルパリン機

建設業界は今、かつてないほどのスピードで進んでおり、High Speed C Channel Purlin Machineのような機械が、いかに迅速にプロジェクトを完了させるかという点を変化させています。1分間に25メートルを超える生産速度で作業が行えるため、作業チームはより短時間で仕事を終えることができ、人件費も抑えることが可能になります。ただし、この設備の特長はスピードだけではありません。設計面にも非常に賢い柔軟性が備わっています。作業者は手間をかけずに異なる素材タイプに切り替えることが可能で、このような適応性は、工期が最も重要となる大型工場やショッピングセンター、住宅増築などの現場で作業する請負業者にとって大きなメリットがあります。

深いU字型トラック成形システム

ディープU字型トラック形成システムは、耐久性と安定性を備えて設計されており、過酷な作業においても欠かせない存在です。この設計により、建設業者はあらゆる工学仕様を満たす堅牢なフレームワーク部品を組み立てることが可能になります。当社は、これらのシステムを工場内および大規模な建設プロジェクトで導入している企業から現実的な成果を確認してきました。構造物は時間の経過とともに過酷な環境にさらされても、想定以上に長持ちします。これらのシステムは深さ400mmのUチャネルにも対応可能であり、構造的な完全性を最初から確実に確保する上で非常に重要です。

気候適応型シャッタードアマシン

気候適応型シャッタードアマシンは、天候が頻繁に変化する状況でも確実に作動します。これらのシステムによって製造されたドアは優れた断熱性を持ち、過酷な気象条件にも耐えることができ、極端な気候によって引き起こされる多くの問題を解決します。今日、建物にさらに高い耐久性が求められているため、業界全体でこの種の機械に対する需要は間違いなく増加しています。これらのシャッターは、雨や風を防ぐだけでなく、オフィススペースや住宅の全体的な強度を実際に高めます。請負業者も自然が繰り出すあらゆる試練に耐える機器への投資に、現実的な価値があることを徐々に認識しつつあります。

低メンテナンスのインド市場向けソリューション

インドの成長著しい産業分野において、企業が長期間にわたり機器を使用し、長期的にコストを節約するためには、メンテナンスがほとんど不要なソリューションが実際に必要とされています。製造業者が絶えずメンテナンスを必要としないシステムを設計する場合、総所有コストが大幅に削減されます。これにより、企業は壊れた機械を常に修理する作業に追われるのではなく、他の重要な分野に予算を充てることが可能になります。このような技術は、サービスエンジニアを確保するのが難しい僻地において特に効果的に機能します。そのため、国内の地方地域を中心に導入が進んでいます。特に建設業界においては、運用コストを適切に管理しながら、より環境に配慮した取り組みを支援する効果があります。

オメガ建設マルチファンクションユニット

Omega Constructionのマルチファンクションユニットは、信じられないほどの柔軟性が特徴で、1台の機械セットアップからさまざまな金属プロファイルを製造できるようになっています。ここでのポイントは、これらの機械が床面積を節約しつつ資本コストを削減する能力に優れていることで、さらに生産ラインにおいて伝統的な設備よりも優れた性能を発揮します。業界関係者の中には、このような設備が今後数年以内に金属屋根工場において標準装備になる可能性をすでに示唆している人もいます。初期導入企業の中には、プロファイルタイプ間の切り替え回数が減少し、生産のターンアラウンドタイムが早まったと報告するところもあり、これは金属加工業界全体の作業方法を再構築する可能性を秘めていることを意味しています。

これらの先進的なロールフォーミング機械を調べることで、技術が引き続き限界を突破し、金属屋根の生産において効率と versa tility を高めていることが明らかです。高速チャネルパーソン機や気候に適応したシャッタードア機械など、ここにある各ユニットは、構造の信頼性と運用効率を向上させるために独自の役割を果たしています。

最適な金属屋根製造設備の選択

適切な金属屋根製造機械の選定には、後で生産が遅延しないようにするために、特定の作業内容を詳細に検討する必要があります。プロジェクトの内容が明確になれば、必要な生産能力がより正確に把握でき、選定した機械が作業量に応じて問題なく稼働できるようになります。この方法は、問題が後で大きな障害になる前に発見することも助けになり、機械が要件に適合しない状況を回避できます。業界データによると、誤った機材を選定すると、完成までの時間が平均して25%余分にかかってしまうといわれています。そのため、多くの工場が新しい機材の購入時に何らかの形での需要分析に依存しています。予想される生産レベルや材料の流れを検討することで、現在のニーズだけでなく将来の成長可能性にも対応できる機材を見つけることが可能になります。

---

異なる機械が材料をどのように取り扱うかというのは、生産ラインで作業を効率的に運営しつつ、作業員の安全を確保するために非常に重要です。最近の金属屋根製造機には、材料の自動ロードおよびアンロードを行う内蔵システムが搭載されており、手作業の必要性を減らし、人的ミスの可能性を最小限に抑えることができます。この利点は時間とコストの節約にとどまりません。業界レポートによると、材料の取り扱い方法を効率化する企業は、長期的に運用コストが約20%削減される傾向があります。このような節約効果を考えれば、工場に新しい機械を選定する際には、この側面を検討することが極めて重要になります。

---

製造業者が効率の良い機器を選定する際には、さまざまな機械のエネルギー消費の仕方を検討することが非常に重要です。企業が導入を検討している機械に対してライフサイクルアセスメントを実施することで、初期コストだけでなく、時間とともにどの機械が実際にコストを節約できるかを把握できます。エネルギー使用効率を高めることで、現在多くの企業が掲げる環境目標を達成しながら、経費削減を実現することができます。実際、非効率な機器を購入したために工場の多くが運用コストを約30%余分にかけているというデータもあります。したがって、エネルギー消費の検討を行うことは、現代のスマートなビジネス計画において不可欠なプロセスであり、企業は利益と同時にカーボンフットプリントについても考慮する必要があります。

屋根形成機技術の将来のトレンド

ロール成形プロセスにおけるIoTの統合

モノのインターネット(IoT)を金属屋根製造に導入することで、ロールフォーミングのあり方が変化しつつあります。特に、皆がご存知の立平葺金属屋根機械といった設備においてその変化が顕著です。これらの機械がIoT技術によって互いに通信できるようになると、これまで以上に連携が向上し、製造プロセス全体が日々よりスマートになっていきます。真価は、ライン上で問題が発生する前にそれを予測するのに役立つ、即時のデータアクセスと分析ツールを活用できることにあります。これにより、予期せぬ停止が減少し、金属屋根製造システム全体のパフォーマンスが向上します。業界関係者もこの技術に大きく期待をかけています。多くの専門家は、2030年頃までに、大半の製造業者が日常業務の一部として何らかの形でのIoT統合を導入すると考えています。この流れは、他多くの業界でも進んでいる自動化や、感覚に基づいた判断ではなく実データに基づく意思決定が標準化しつつある動きと合致しています。

持続可能な素材の互換性拡張

より多くの製造業者が、今日のロールフォーミングマシンと持続可能な素材の適合性に注目し始めています。これにより、例えば購入可能な金属屋根成形機を使用する際に、より環境に配慮した結果が得られます。企業は、グローバルな持続可能性規則に適合し、ますます環境に配慮した建物を求める顧客に対応するために、これらのトレンドに追随する必要があります。業界のいくつかの研究によると、グリーン化することは単に規制への対応に役立つだけでなく、市場での地位を約15パーセント(誤差あり)押し上げる可能性があるといいます。例えば、すでに切り替えを行った企業からは、顧客との関係が改善され、長期的なコストが低下したという報告があります。ニュー・テック・マachineryのような企業の金属屋根成形機は、設計段階からこうした環境に配慮した取り組みを取り入れているため、競争力を維持しています。

現場での適応性を考慮したモジュラーデザイン

金属屋根製造設備におけるモジュラー設計への移行は、遠隔地の建設現場で作業する場合にほぼ必要不可欠となっています。例えば[金属屋根製造機](#)は、作業員が必要に応じて再配置したり調整したりできる部品を備えており、輸送費や設置コストを抑えることができます。通常の機械では経済的あるいは物流面で現実的ではない僻地での作業において、このような柔軟性が大きな差を生みます。現場からの実際の報告によると、このようなモジュラー式のセットアップにより設置時間は約40パーセント短縮されるため、作業チームは迅速に作業を開始し、より早く完了することが可能になります。運用コストの削減に加えて、これらのシステムはさまざまな地形や条件で多くの建設プロジェクトが抱える厄介な物流上の問題を解決します。