Korzyści wynikające z użycia nowoczesnego wyposażenia do produkcji dachów metalowych

Zwiększone trwałość dzięki precyzyjnej inżynierii

Współczesne maszyny do produkcji dachów metalowych są wynikiem zaawansowanego inżynierstwa, które znacznie wydłuża trwałość dachów metalowych – często do 30–50 lat. Najnowsze urządzenia wykorzystują innowacyjne materiały oraz powłoki ochronne, takie jak Kynar 500, co zapewnia im wyjątkową odporność na rdzę i inne działanie czynników atmosferycznych. Dzięki tej wytrzymałości, rzadziej pojawia się potrzeba naprawiania przecieków czy zastępowania uszkodzonych fragmentów dachu. Gdy producenci inwestują w tak precyzyjne urządzenia, okazuje się, że konserwacja staje się prostsza. Mniej czasu poświęconego na konserwację oznacza utrzymanie stabilnej wydajności i oszczędności finansowe na dłuższą metę. W dużych projektach budowlanych, gdzie budżet ma kluczowe znaczenie, taka trwałość przekłada się na rzeczywiste oszczędności, które zrekompensowują początkowe koszty.

Efektywność energetyczna w produkcji paneli dachowych

Nowe osiągnięcia w zakresie maszyn do produkcji dachów metalowych znacząco przyczyniły się do zmniejszenia zużycia energii, przy czym niektóre modele zużywają podczas produkcji około 30 procent mniej energii elektrycznej. Nowoczesne maszyny te współpracują z materiałami recyklingowymi i optymalizują metody produkcji, pozostawiając mniejszy ślad środowiskowy, co doskonale wpasowuje się w obecne globalne działania na rzecz bardziej ekologicznej produkcji. Badania wykazują, że budynki wyposażone w takie efektywne systemy często odnotowują około 20-procentowy spadek kosztów ogrzewania i chłodzenia. Tak więc zarówno z ekologicznego, jak i finansowego punktu widzenia, inwestycja w dachy metalowe sprzyjające środowisku opłaca się na dłuższą metę. Dlatego coraz więcej producentów wdraża obecnie zrównoważone praktyki produkcyjne.

Wieloprofilowa elastyczność dla złożonych projektów

Współczesne maszyny do profilowania zimnoprzepustowego mają coś szczególnego do zaoferowania przy pracach nad pokryciami dachowymi z blachy, ponieważ potrafią obsługiwać wiele różnych profili. Dla kontraktorów są to nieocenione urządzenia w przypadku nietypowych projektów budynków lub indywidualnych życzeń klientów dotyczących personalizacji. Pozwalają uzyskać estetyczne profile typu standing seam, które prezentują się znakomicie na budynkach, a także świetnie wytrzymują warunki atmosferyczne. Praktyczne przykłady pokazują, że zastosowanie tych maszyn pozwala zmniejszyć ilość odpadów metalowych o około 15% w porównaniu z tradycyjnymi metodami. Oznacza to oszczędność środków i jednocześnie korzyści dla środowiska. Architekci szczególnie doceniają tego typu urządzenia, ponieważ umożliwiają realizację skomplikowanych rozwiązań dachowych bez konieczności rezygnowania z zielonych celów budowlanych lub przekraczania przyjętego budżetu projektu.

Technologiczne Innowacje w Maszynach do Tworzenia Rol

Systemy Kontroli Jakości Asystowane przez Sztuczną Inteligencję

Systemy kontroli jakości oparte na sztucznej inteligencji zdobywają popularność w zakładach zajmujących się obróbką blachy. Wykorzystują one uczenie maszynowe do wykrywania wad w trakcie produkcji, co sprzyja utrzymaniu wyższych standardów jakości. Działać na całym hali produkcyjnej bez przerwy, umożliwiają wykrycie problemów, które czasem nawet doświadczeni pracownicy mogą przeoczyć. Ostatnie badania wskazują, że zakłady korzystające z tej technologii odnotowały około 40% mniej wadliwych paneli metalowych opuszczających linie montażowe. Oznacza to mniej czasu poświęconego na naprawianie błędów oraz zadowolonych klientów otrzymujących to, za co zapłacili, bez niespodzianek. Dla firm współpracujących z maszynami do gięcia na zimno, wdrożenie sztucznej inteligencji nie jest tylko pomocne – staje się koniecznością, jeśli chcą pozostać konkurencyjne i jednocześnie kontrolować koszty.

Technologia Inteligentnej Adaptacji Grubości

Inteligentna technologia adaptacji grubości to duży krok naprzód w przypadku maszyn do gięcia profilującego. Te systemy potrafią samodzielnie dostosować ustawienia produkcji w zależności od rodzaju przetwarzanego materiału. Prawdziwą wartością jest radzenie sobie z nieuniknionymi różnicami w grubości i składzie materiału bez generowania dużej ilości metalowego odpadu. Według specjalistów od branży, zakłady, które wprowadzają tę technologię, zazwyczaj zauważają wzrost dziennego wolumenu produkcji o około 25%. Przekłada się to na realne oszczędności finansowe i ogólnie lepszą jakość produktów. Dla operacji produkcyjnych dążących do utrzymania konkurencyjności, wdrożenie takich adaptacyjnych systemów oznacza czystsze procesy, w których wszystko działa płynniej i wymaga mniej intensywnego nadzoru na przestrzeni całego cyklu.

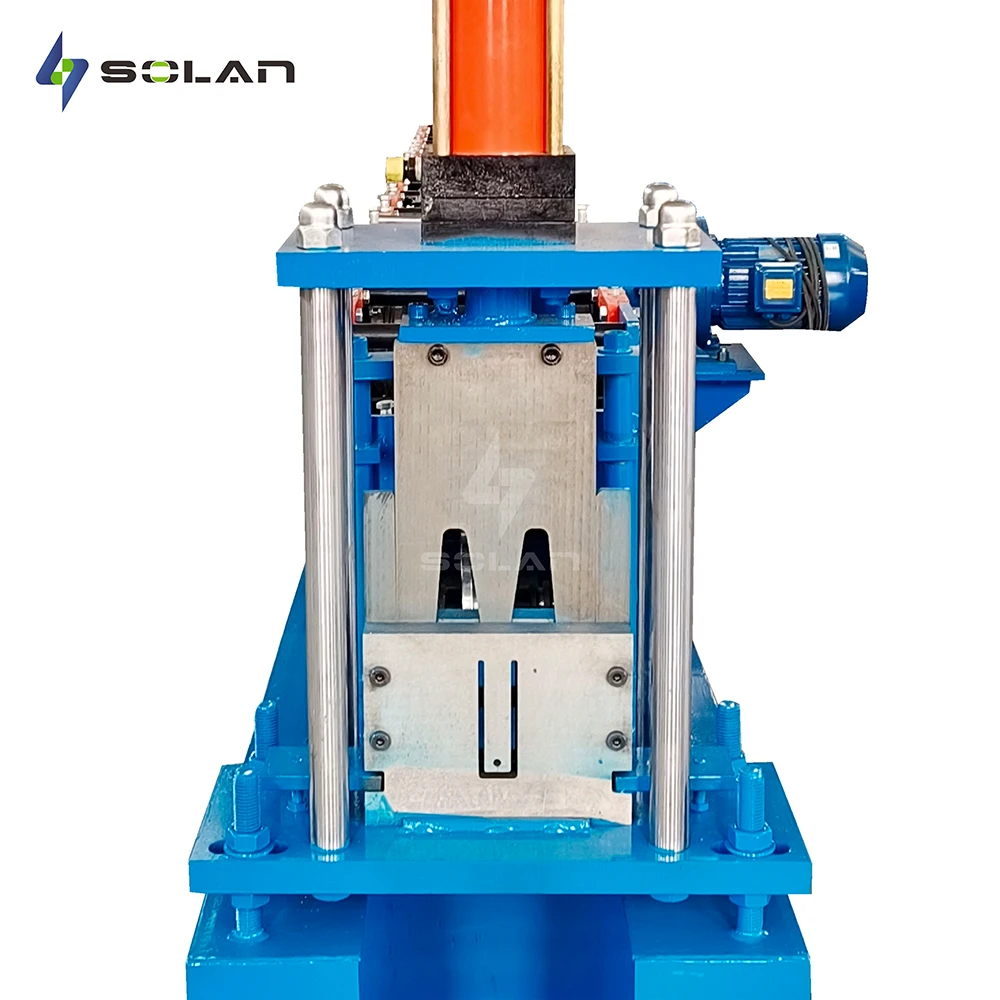

Postępy w hydraulicznym cięciu

Udoskonalenia w technologii cięcia hydraulicznego pozwoliły na znacznie czystsze i dokładniejsze cięcia, jednocześnie obciążając materiał w mniejszym stopniu podczas procesu produkcji. Nowoczesne systemy hydrauliczne potrafią ciąć z prędkością około 60% większą w porównaniu do starszych technik. Ten wzrost prędkości oznacza szybsze czasy produkcji oraz lepszą jakość produktów końcowych. Mniejsze straty materiału i obniżone koszty pracy pokazują, dlaczego inwestycja w takie systemy ma uzasadnienie biznesowe. Patrząc zarówno na oszczędności kosztów, jak i na poprawę jakości materiałów, staje się jasne, dlaczego tak wielu producentów przechodzi na zaawansowane cięcie hydrauliczne w przypadku dachów metalowych. W przyszłości producenci zdają sobie sprawę, że dalsze modernizowanie swojego sprzętu hydraulicznego pozwoli im pozostać konkurencyjnymi przy efektywnej produkcji wysokiej jakości rozwiązań dla dachów metalowych.

Zaawansowane Maszyny do Formowania Przewalcowego dla Nowoczesnej Krycia Metalowej

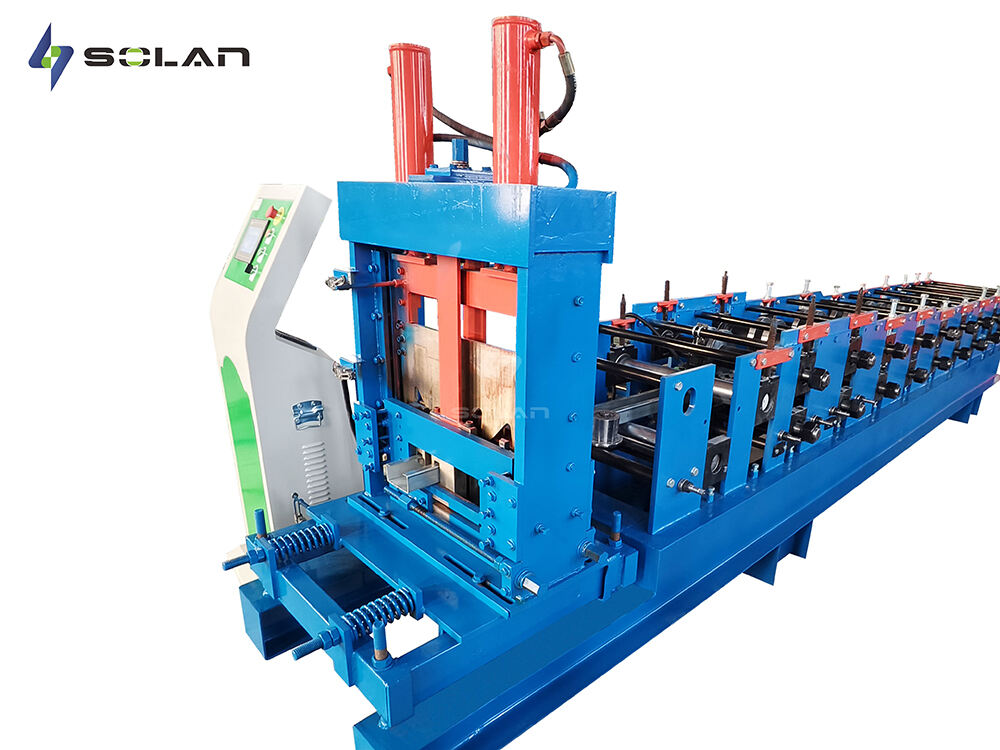

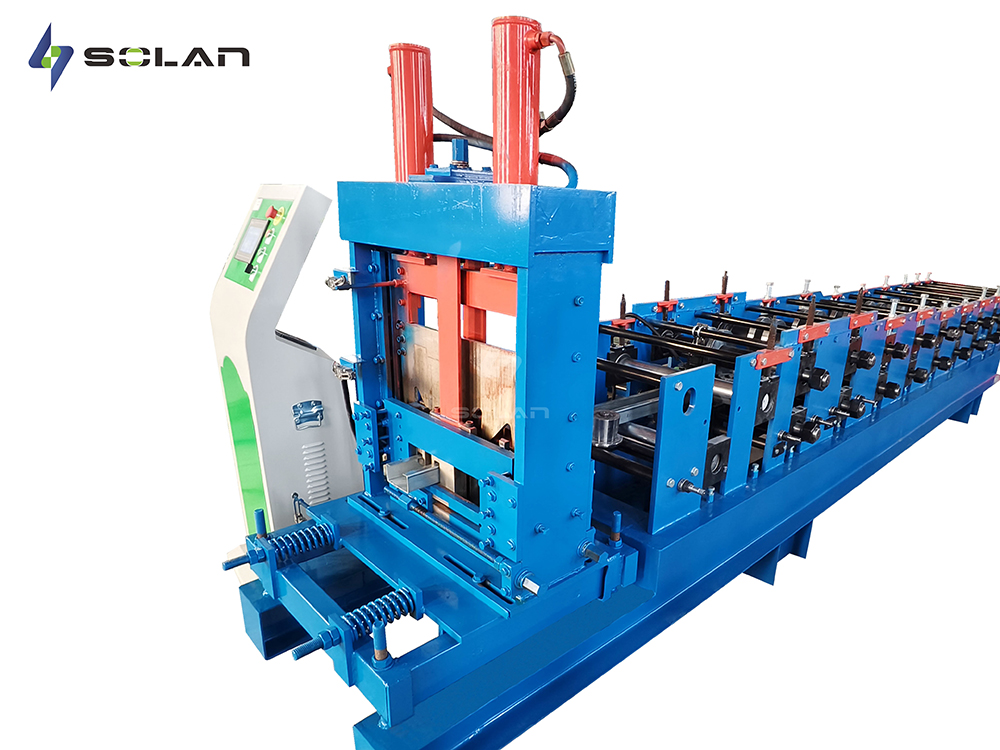

Wysokoopracyjna Maszyna do Produkcji Profilów C

Współczesny świat budowy porusza się dziś z prędkością światła, a maszyny takie jak High Speed C Channel Purlin Machine zmieniają sposób realizacji projektów w krótszym czasie. Mówimy o wydajności przekraczającej znacząco 25 metrów na minutę, co oznacza, że ekipy mogą kończyć prace szybciej, ponosząc jednocześnie niższe koszty związane z zatrudnieniem. Co sprawia, że to urządzenie wyróżnia się na tle innych, to nie tylko prędkość. Projekt urządzenia w rzeczywistości zakłada również dość inteligentne opcje elastyczności. Pracownicy mogą przełączać się między różnymi typami materiałów bez większego problemu. Taka właśnie adaptowalność otwiera nowe możliwości dla kontraktorów realizujących projekty od dużych hal fabrycznych po centra handlowe, a nawet dodatki do domu, gdzie najcenniejszy jest czas.

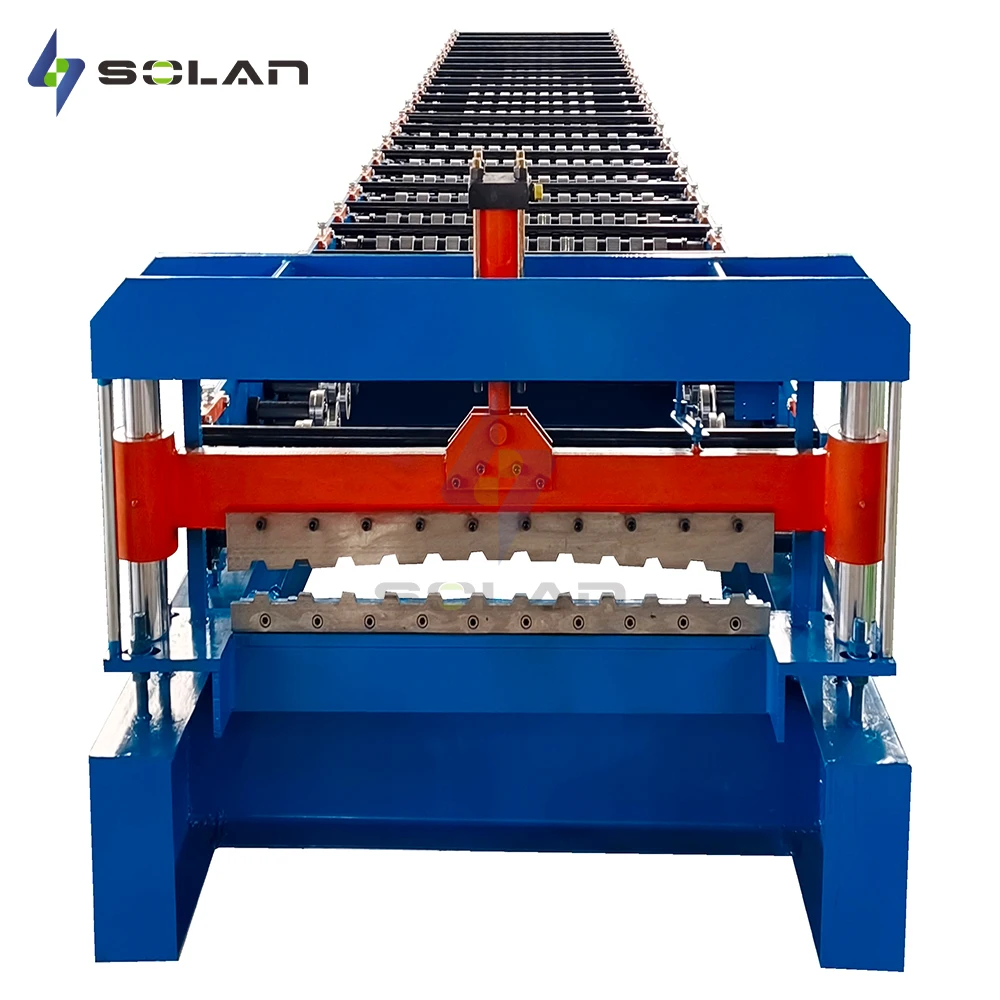

System Formowania Głębokiego Profilu U

Systemy głębokiego gięcia prowadnic w kształcie litery U są budowane solidnie, zapewniając wytrzymałość i stabilność, co czyni je nieodzownymi w pracach wymagających dużych obciążeń. Projekt tych systemów pomaga budowniczym w tworzeniu mocnych elementów konstrukcyjnych spełniających najróżniejsze specyfikacje inżynierskie. Obserwowaliśmy rzeczywiste rezultaty firm wykorzystujących te systemy zarówno w warunkach fabrycznych, jak i w dużych projektach budowlanych. Konstrukcje trwają dłużej niż się spodziewano, nawet przy ekspozycji na trudne warunki przez dłuższy czas. Te systemy potrafią obsłużyć kanały U o głębokości do 400 mm, co ma szczególne znaczenie przy uzyskiwaniu odpowiedniej integralności konstrukcji już na samym początku.

Maszyny do Produkcji Drzwi Oskrzydlanych Przystosowane do Klimatu

Maszyny do wyrobu żaluzji przystosowanych do warunków klimatycznych działają niezawodnie nawet wtedy, gdy warunki pogodowe stale się zmieniają. Drzwi wykonane przez te systemy zapewniają dobrą izolację i wytrzymują trudne warunki pogodowe, rozwiązując wiele problemów spowodowanych ekstremalnym klimatem. W miarę jak obecnie budynki muszą być bardziej odporne, można zauważyć wzrost zapotrzebowania na tego typu maszyny w całej branży. Żaluzje te robią więcej niż tylko zabezpieczają przed deszczem i wiatrem – faktycznie czynią zarówno pomieszczenia biurowe, jak i domy ogólnie bardziej solidnymi. Kontrahenci zaczynają dostrzegać realną wartość inwestycji w sprzęt, który poradzi sobie z każdym kaprysem natury.

Rozwiązanie o niskim utrzymaniu dla rynku indyjskiego

Rosnący krajobraz przemysłowy Indii naprawdę potrzebuje rozwiązań wymagających minimalnej konserwacji, jeśli przedsiębiorstwa chcą, by ich sprzęt był bardziej trwały i oszczędzał pieniądze na dłuższą metę. Gdy producenci projektują systemy, które nie wymagają ciągłego serwisowania, całkowity koszt posiadania znacząco się obniża. Oznacza to, że firmy mogą przeznaczać swoje budżety na inne ważne rzeczy, zamiast stale naprawiać zepsute maszyny. Tego rodzaju technologie szczególnie dobrze sprawdzają się w odległych lokalizacjach, gdzie wezwanie techników serwisowych bywa trudne. Dlatego właśnie widzimy większy stopień ich wdrażania w wiejskich częściach kraju. Konkretnie dla branży budowlanej, takie podejście sprzyja praktykom ekologicznym, jednocześnie umożliwiając kontrolowanie kosztów operacyjnych.

Omega Construction Multi-Function Unit

Wielofunkcyjne jednostki firmy Omega Construction wyróżniają się niezwykłą elastycznością, pozwalając producentom wytwarzać różne profile metalowe przy użyciu jednej konfiguracji maszyny. Najważniejsze jest to, jak bardzo te maszyny oszczędzają przestrzeń oraz obniżają koszty inwestycyjne, a także, że w sposób oczywisty lepiej sprawdzają się na liniach produkcyjnych niż tradycyjne rozwiązania. Specjaliści od branży już dostrzegają oznaki, że tego rodzaju urządzenia mogą stać się standardem w warsztatach zajmujących się dachówkami metalowymi w ciągu kilku najbliższych lat. Niektórzy pierwsi użytkownicy zgłaszają skrócenie czasu realizacji zleceń i mniejszą liczbę przebrań przy przełączaniu się na różne profile, co sugeruje, że mamy do czynienia z rozwiązaniem, które może odmienić sposób prowadzenia produkcji metalowej na szeroką skalę.

W badaniu tych zaawansowanych maszyn do formowania na rolach widać wyraźnie, że technologia nadal rozszerza granice, zwiększając efektywność i uniwersalność w produkcji dachów metalowych. Czy chodzi o wysokoprędkościową maszynę do produkcji belk kanałowych, czy o.urządzenia do produkcji drzwi roletowych przystosowane do warunków klimatycznych, każda jednostka tutaj unikalnie przyczynia się do poprawy integralności strukturalnej i efektywności operacyjnej.

Wybór optymalnego wyposażenia do produkcji dachów metalowych

Dobór odpowiednich maszyn do produkcji blachy trapezowej wymaga dokładnego przyjrzenia się konkretnym wymaganiom pracy, aby uniknąć później problemów z przestojami w produkcji. Kiedy mamy jasność co do charakteru projektu, łatwiej określić, jaka pojemność jest potrzebna, tak aby wybrana maszyna rzeczywiście radziła sobie z obciążeniem bez konieczności ciągłych dostosowań. Takie podejście pomaga również wykryć potencjalne problemy zanim staną się poważnymi utrudnieniami w przyszłości, zapobiegając sytuacjom, w których maszyny po prostu nie odpowiadają wymaganym parametrom. Dane branżowe wskazują, że wybór niewłaściwego sprzętu często wydłuża czas realizacji o około 25%. Dlatego wiele zakładów obecnie polega na jakiejś formie analizy zapotrzebowania podczas zakupów nowego sprzętu. Przeanalizowanie oczekiwanych poziomów produkcji i przepływu materiałów czyni ogromną różnicę w dobraniu sprzętu, który będzie odpowiadał zarówno bieżącym potrzebom, jak i umożliwiał rozwój w przyszłości.

---

Spójrz na to, jak różne maszyny radzą sobie z obróbką materiałów, ma duże znaczenie, gdy chcesz efektywnie zarządzać operacjami, jednocześnie zapewniając bezpieczeństwo pracownikom podczas cykli produkcyjnych. Maszyny do produkcji dachów metalowych są obecnie wyposażone w systemy wbudowane, które automatycznie zajmują się załadunkiem i rozładunkiem materiałów, zmniejszając zapotrzebowanie na pracę ręczną i minimalizując ryzyko pomyłek ludzkich. Korzyści idą dalej niż tylko oszczędność czasu i pieniędzy. Zgodnie z raportami branżowymi, firmy, które optymalizują swoje metody obsługi materiałów, często odnotowują spadek kosztów operacyjnych o około 20% w dłuższym okresie. Tego rodzaju oszczędności czynią analizę tego aspektu absolutnie kluczową przy wyborze nowego sprzętu dla hal produkcyjnych.

---

Spójrz na to, jak różne maszyny zużywają energię, co jest naprawdę ważne, gdy producenci chcą wybrać sprzęt o wysokiej wydajności. Gdy firmy przeprowadzają analizy cyklu życia potencjalnych zakupów, dowiadują się, które maszyny faktycznie oszczędzają pieniądze w dłuższym horyzoncie czasowym, zamiast kierować się jedynie kosztami początkowymi. Poprawa efektywności energetycznej pomaga obniżyć rachunki, jednocześnie pozwalając osiągać te ekologiczne cele, które większość firm stawia sobie dzisiaj. Istnieją także konkretne dane, które to potwierdzają – wiele fabryk deklaruje, że wydaje około 30% więcej na operacje, ponieważ kupiły mniej wydajne urządzenia. Zatem analizowanie zużycia energii nie jest tylko miłą dodatkowo – stało się podstawą planowania biznesowego w czasach, gdy firmy muszą myśleć zarówno o zyskach, jak i o emisjach węglowych.

Przyszłe trendy w technologii maszyn do formowania dachów

Integracja IoT w procesach formowania rolkowego

Wprowadzenie Internetu Rzeczy do produkcji blachy trapezowej zmienia sposób, w jaki działa proces walcowania profilującego, szczególnie jeśli chodzi o urządzenia, takie jak znane nam maszyny do produkcji dachów ze szwu stojącego. Gdy te maszyny mogą ze sobą komunikować się za pomocą technologii IoT, lepiej współpracują ze sobą niż wcześniej, co czyni cały proces produkcyjny z dnia na dzień bardziej inteligentnym. Naprawdziwa wartość polega na natychmiastowym dostępie do danych oraz narzędzi analitycznych, które pomagają przewidzieć, kiedy coś może pójść nie tak na linii produkcyjnej. Oznacza to mniej nieoczekiwanych przestojów oraz lepszą ogólną wydajność systemów produkujących dachy metalowe. Również eksperci z branży obstawiają mocno tę technologię. Większość z nich jest przekonana, że do około 2030 roku większość producentów zintegruje w standardowych operacjach biznesowych pewną formę wykorzystania IoT. Ten przeskok świetnie wpasowuje się w to, co dzieje się w wielu innych branżach, gdzie automatyzacja oraz decyzje oparte na rzeczywistych danych zastępują dotychczasowe intuicje i przeczucia.

Rozszerzenia zgodności z materiałami trwałości

Coraz więcej producentów zaczyna zwracać uwagę na to, jak dobrze materiały ekologiczne współpracują z obecnymi maszynami do gięcia na zimno, co prowadzi do bardziej przyjaznych dla środowiska wyników przy użyciu urządzeń takich jak maszyny do produkcji dachów metalowych dostępnych w sprzedaży. Firmy muszą podążać za tymi trendami, jeśli chcą spełniać globalne zasady zrównoważonego rozwoju i nadążać za klientami, którzy coraz częściej domagają się budynków przyjaznych dla środowiska. Zgodnie z niektórymi badaniami branżowymi, działanie na rzecz ekologii nie tylko pomaga firmom spełniać przepisy, ale może również wzmocnić ich pozycję na rynku o około 15 procent, plus-minus. Na przykład, firmy, które dokonały przejścia, zgłaszają lepsze relacje z klientami i czasem nawet niższe koszty długoterminowe. Maszyny do formowania dachów metalowych od firm takich jak New Tech Machinery pozostają konkurencyjne, ponieważ wdrażają te zasady ekologiczne już na etapie projektowania.

Modułowy design dla adaptacji na miejscu

Trend w kierunku projektów modułowych w maszynach do produkcji dachów metalowych stał się niemal konieczny przy pracach na odległych placach budowy. Weźmy na przykład [maszynę do wyrobu dachówek metalowych](#), która jest wyposażona w części, które pracownicy mogą dowolnie przestawiać i dopasowywać do potrzeb, co pozwala zaoszczędzić na kosztach transportu i montażu. W przypadku zadań realizowanych w trudno dostępnych miejscach, gdzie zastosowanie standardowych maszyn jest z punktu widzenia finansowego czy logistycznego nieopłacalne, tego rodzaju elastyczność odgrywa kluczową rolę. Rzeczywiste raporty z terenu wskazują, że zastosowanie takich modułowych układów może skrócić czas montażu o około 40 procent, co oznacza, że ekipy mogą szybciej rozpocząć i ukończyć pracę. Poza oszczędnościami finansowymi, systemy te skutecznie rozwiązują te uporczywe problemy logistyczne, które dotykają wiele projektów budowlanych w różnych warunkach terenowych.